Zasada działania technologii HP Multi Jet Fusion

Chociaż HP Multi Jet Fusion można nazwać drukiem 3D, technologia ta znacznie różni się od tego najbardziej rozpowszechnionej metody druku 3D – Fused Deposition Modeling (FDM). Kiedy w 2016 pierwsze drukarki MJF pojawiły się na rynku, szybko stało się jasne, że zakres wykorzystania druku 3D wzrośnia diametralnie.

W Cubic Inch pracujemy z urządzeniami HP już od 6 lat. W technologii tej stworzyliśmy już tysiące elementów o rozmaitych zastosowaniach – od medycyny i protetyki po części produkcyjne i obudowy do elektroniki.

Sekretem tak dużego sukcesu tej technologii jakość części i wydajność, co bezpośrednio wynika z innowacyjnej metody wytwarzania części, na którą rzucimy nieco światła w tym artykule.

Historia powstania technologii HP Multi Jet Fusion

Zanim przejdziemy do samej zasady działania HP MJF, warto powiedzieć kilka słów o tym, jak i kiedy właściwie powstała ta technologia.

Pierwsze drukarki HP Multi Jet Fusion pojawiły się na rynku w 2016 roku, prezentując tym samym nowe, zupełnie do tego czasu nieznane oblicze druku 3D. Te stosunkowo duże urządzenia były znacznie bardziej wydajne i precyzyjne niż powszechnie dostępne na rynku drukarki FDM. Ze względu na te właśnie cechy i opłacalność druku, komunikat dla świata technologii był jasny – drukarki MJF to urządzenie o znacznie szerszym zastosowaniu niż prototypowanie.

Tworząc tę technologię, firma HP otworzyła nowy etap w historii technologii addytywnych, umożliwiając firmom wykorzystanie druku 3D do takich celów, jak:

- tworzenie funkcjonalnych prototypów i wykorzystanie tej samej technologii do produkcji części i obudów,

- opłacalną produkcję krótkoseryjną,

- opłacalne tworzenie specjalistycznych narzędzi i protez,

- produkcja części formatowych, chwytaków, etc.,

- produkcja just-in-time,

- i wiele innych.

Chociaż 8 lat w świecie nowych technologii to dość sporo, nasze doświadczenie pokazuje, że na prawdziwy rozkwit HP Multi Jet Fusion jeszcze czekamy. Wciąż spotykamy się z firmami, które sceptycznie podchodzą do druku 3D ze względu na doświadczenia związane ze starszymi, znacznie prostszymi technologiami, które nie dawały takich rezultatów.

Jednym z kluczowych trendów, które mogą zmienić tę sytuację jest rosnąca popularność lokalnej produkcji, która może stać się znacznie prostsza i tańsza z wykorzystaniem technologii MJF. Dowodem na to jest m.in. nasza współpraca z takimi firmami, jak Berger & Kraft czy Taxus IT.

Zasada działania technologii

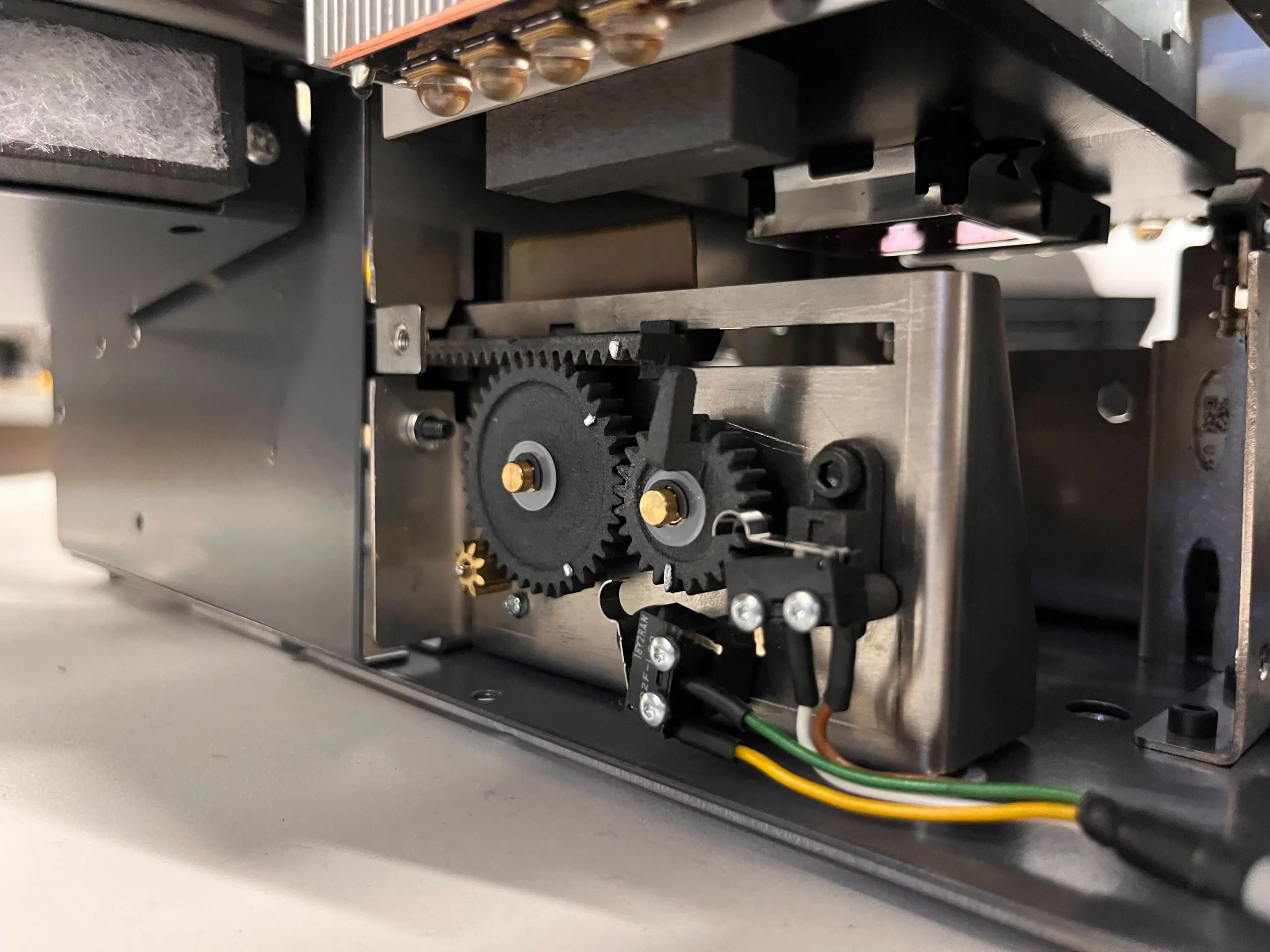

Chociaż technologia MJF wpisuje się w termin “druk 3D”, jest to diametralnie inny proces niż najbardziej rozpoznawalne rozwiązanie – FDM. Zamiast filamentu wykorzystywany jest proszek polimerowy, który spiekany jest “w powietrzu”, bez konieczności używania platform. Samo spiekanie odbywa się poprzez nakładanie czarnego tuszu i naświetlania UV.

W trakcie procesu, precyzyjne głowice nakładają środek w miejscach, gdzie materiał ma zostać utwardzony. Po zakończeniu procesu drukowania, nieużyty proszek może być odzyskany i ponownie wykorzystany. Zazwyczaj, zupełnie nowy proszek stanowi zaledwie 20% materiału podczas druku.

Kluczowe znaczenie ma przy tym ułożenie części w komorze druku. Aby elementy były wykonane precyzyjnie i nie doszło do jakichkolwiek uszkodzeń lub wygięć, muszą być zachowane odstępy między częściami – zwłaszcza w przypadku skomplikowanych geometrii i cienkich warstw. Pozwala to jednak na druk bardzo różnego typu części w ramach jednego procesu. Komora może być wypełniona na różne sposoby – o ile zachowane będą odpowiednie odstępy, a rozkład temperatur będzie bezpieczny i nie wpłynie na ostateczny efekt.

Po druku, części najpierw są chłodzone, a następnie poddawane obróbce, która obejmuje usunięcie nadmiarowego proszku, czyszczenie, a na końcu wykończenia powierzchni. W każdym przypadku są piaskowane, a następnie, w zależności od potrzeb, mogą być dodatkowo polerowane, barwione lub poddane obróbce chemicznej.

Jeśli części zawierają gwinty, tunele powietrzne lub inne tego typu rozwiązania, konieczne też jest wydostanie nadmiarowego proszku lub dodatkowy montaż, który również odbywa się w ramach naszej usługi.

Pełną listę potencjalnych wykończeń i ich cechy znajdziesz w artykule:

Rodzaje wykończeń dla technologii Multi Jet Fusion

W poniższym filmie zobaczysz każdy etap tego procesu.

Zastosowania technologii

Precyzja i duża wydajność urządzeń HP Multi Jet Fusion sprawia, że technologia ta może być wykorzystana na bardzo wiele sposobów – zarówno w procesie iteracyjnego projektowania, jak i produkcji. Najlepszym sposobem na pokazanie tej wszechstronności jest spojrzenie na zapotrzebowania i projekty naszych klientów, które często mogłyby nie powstać w żaden inny sposób. Oto kilka z nich:

Części formatowe do linii produkcyjnych dla Colgate Palmolive

Pierwszy case to najlepszy dowód na to, że nowoczesny druk 3D może doskonale sprawdzić się jako wsparcie masowej produkcji. Dla fabryki Colgate Palmolive od lat dostarczamy części formatowe, które mają kluczowe znaczenie dla utrzymania ruchu.

Obudowa do specjalistycznego urządzenia dla Taxus IT

Firma Taxus IT to polski producent urządzeń elektronicznych o zastosowaniu profesjonalnym. Druk 3D w technologii MJF okazał się idealnym rozwiązaniem, które pozwoliło firmie szybko i opłacalnie wprowadzić na rynek urządzenie, co było zupełnie nieopłacalne w innych technologiach ze względu na krótkie serie kilkudziesięciu-kilkuset sztuk.

Części maszyn i pojazdów (Imago i InnovationAG)

Wysoka jakość tworzonych części i niski koszt produkcji już od jednej sztuki sprawia, że urządzenia MJF doskonale sprawdzają się w produkcji wytrzymałych części urządzeń specjalistycznych czy pojazdów. Takie właśnie potrzeby miały firmy Imago i InnovationAG, które stale wspieramy dostarczając części precyzyjnie dopasowane do specyficznych potrzeb projektów.

Części do pojazdów dla InnovationAG

X-letnia praca z technologią HP Multi Jet Fusion to doświadczenie pełne udanych, często bardzo innowacyjnych projektów w rozmaitych branżach. Jeśli czujesz, że w Twój projekt również może na niej skorzystać, umów się z nami na konsultację.