Standardowy proces produkcji urządzeń z tworzyw sztucznych w ostatnich dekadach opierał się przede wszystkim na technologii wtryskowej. To sprawdzone rozwiązanie bez wątpienia wciąż będzie wykorzystywane w masowej produkcji, jednak ze względu szereg przewag, takich jak właśnie niższe koszty w mniejszych zamówieniach i skrócony czas realizacji, druk 3D zdobywa coraz większą popularność.

Co więcej, druk 3D to może być nie tylko tańszą, ale w wielu przypadkach jedyną technologią, która umożliwia realizację projektów. Na czym więc polega rewolucyjność tej metody i jak pomaga ona rozmaitym branżom ograniczać koszty i szybciej wdrażać nowe rozwiązania?

Technologia wtryskowa – finansowy i czasowy bloker w produkcji urządzeń

Swoją olbrzymią popularność technologia wtryskowa zawdzięcza przede wszystkim niskiemu kosztowi w dużych wolumenach. Jeśli mamy do wyprodukowania kilka tysięcy lub więcej sztuk danego elementu, w zdecydowanej większości przypadków to właśnie wtrysk będzie optymalnym rozwiązaniem, ale działa to w obie strony. Im mniej części potrzebujemy, tym bardziej nieopłacalna staje się ta technologia. Przyczyną tego jest koszt form wtryskowych, który może przekraczać nawet 150 tys. zł, a niewykluczone, że cena ta będzie wzrastać, ze względu na szybujące do góry ceny stali, z której są one tworzone. Co więcej, nie każdy projekt da się wykonać w jednej formie wtryskowej. Zdarza się, że potrzebne są dwie lub więcej, co tym bardziej zwiększa koszt początkowy.

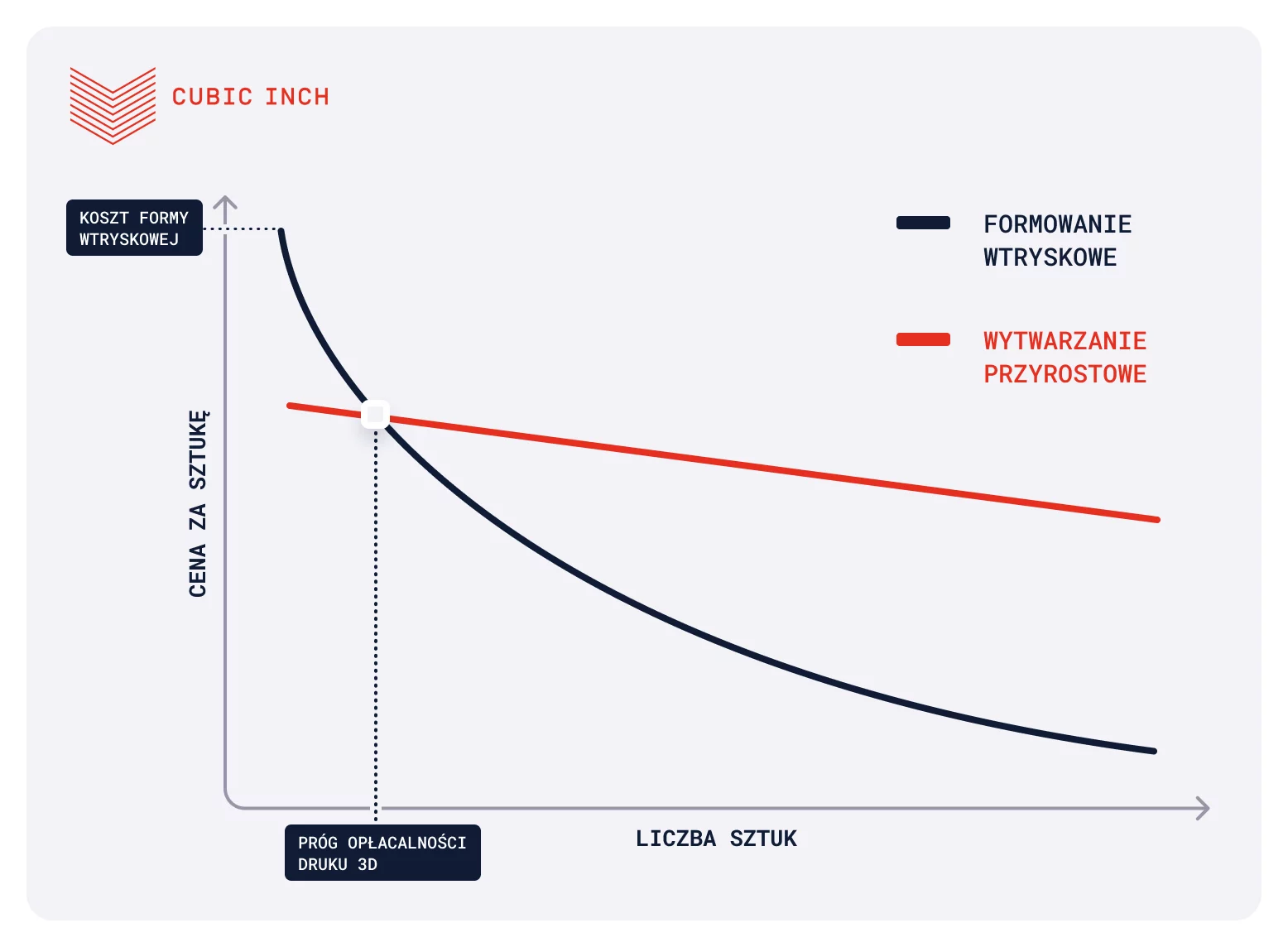

Opłacalność technologii wtryskowej w porównaniu z technologią druku 3D świetnie opisują te wykresy:

Punkt przecięcia się wykresów wyznacza próg opłacalności druku 3D w stosunku do technologii wtrysku. Tą graniczną liczbą jest zazwyczaj kilkaset sztuk.

Na domiar złego, samo projektowanie i produkcja form wtryskowych wymaga czasu, który wynosi co najmniej 8 tygodni. Do tego dochodzi montaż formy, testowanie, a często także poprawki, które jeszcze bardziej przedłużają proces. Jeśli więc dane części potrzebne są natychmiast, opcja ta nie wchodzi w grę.

Jak druk 3D rozwiązuje problemy związane z technologią wtryskową?

Zarówno problem kosztu początkowego i czasu zupełnie nie dotyczy nowoczesnych drukarek 3D, takich jak HP Multi Jet Fusion. Przede wszystkim, nie zachodzi w tym przypadku problem wymaganej serii minimalnej. Opłacalność druku zaczyna się nawet od jednej sztuki, co sprawia, że jest to świetne rozwiązanie np. do tworzenia spersonalizowanych protez. Czas realizacji również jest nieporównywalnie krótszy od wielotygodniowego procesu, którego nie da się ominąć w przypadku wtrysku. W naszym przypadku, realizacja projektu trwa od 3 do 5 dni.

Więcej o technologii MJF przeczytasz tutaj.

Druk 3D jako odpowiedź na zapotrzebowania zwinnych przedsiębiorstw

Obecne warunki rynkowe określane są często akronimem VUCA, który oznacza:

- Zmienność (Volatility)

- Niepewność (Uncertainty)

- Złożoność (Complexity)

- Niejednoznaczność (Ambiguity)

Rozmaite zdarzenia ekonomiczne, polityczne, czy też katastrofy naturalne mogą sprawić, że zapotrzebowanie na określony towar może w moment drastycznie spaść lub wzrosnąć. W przeciwieństwie do technologii wtryskowej, druk 3D pozwala firmom działać znacznie elastyczniej i dostosowywać się do zmiennych warunków.

Krótkie terminy realizacji, produkcja on-demand i brak konieczności zamrażania środków to cechy, dzięki którym druk 3D jest rozwiązaniem perfekcyjnie dopasowanym do nowoczesnych firm, działających zgodnie z ideą lean management czy metodologią DDMRP (Demand Driven Material Requirement Planning). Coraz więcej przedsiębiorstw rezygnuje z kosztownych inwestycji i produkcji dużych serii produktów, ponieważ niesie to zbyt duże ryzyko biznesowe. W każdym momencie, z losowych powodów, zapotrzebowanie może się przecież zmniejszyć. Jeśli to tylko możliwe, firmy wolą zamawiać i produkować towary lub komponenty dopiero po otrzymaniu zamówień od klientów i często to właśnie korzystanie z druku 3D im to umożliwia.

Doskonalenie produktów i części na bieżąco

Elastyczność, jaką zapewnia druk 3D jest też olbrzymią wartością dla firm, które pracują nad innowacyjnymi produktami, które stale się rozwijają. Przy tego typu projektach z góry wiadomo, że pierwsze wersje będą wymagać pewnych poprawek po tym, jak produkt zostanie przetestowany przez realnych użytkowników.

Często okazuje się, że pierwotne założenia nie pokrywają się z tym, jak dany produkt jest rzeczywiście wykorzystywany. Może się okazać, że przyciski lub porty wejściowe nie są w odpowiednich miejscach i trzeba je umieścić gdzie indziej. Dzięki temu, że zmiana projektu nic nie kosztuje, produkt może swobodnie ewoluować, bez zmartwień o czas i koszty kolejnych form wtryskowych.

Co ciekawe, doświadczenie z niemal wszystkich naszych projektów pokazuje, że klienci korzystają z tej możliwości i udoskonalają zamawiane elementy z serii na serię. Czasem są to oczywiście drobne zmiany, ale dzięki charakterystyce druku 3D mogą sobie na to pozwolić.

Czy druk 3D będzie stopniowo wypierał technologię wtryskową?

Faktem jest, że z punktu widzenia opłacalności, technologia wtryskowa wciąż nie ma sobie równych przy dużych wolumenach, co świetnie obrazuje pokazany wcześniej wykres. Jednak w przypadku krótkich i średnich serii, zalety które oferuje druk 3D są niepodważalne. Co istotne, dzięki rosnącej popularności, technologie, takie jak Multi Jet Fusion (MJF) bardzo dynamicznie się rozwijają. Z czasem możemy się spodziewać jeszcze szybszej produkcji i większych możliwości przerobowych drukarek.

Już w tym momencie firmy z bardzo wielu branż z sukcesem wdrażają druk 3D do swoich procesów – od drobnych elementów po gotowe obudowy dużych urządzeń.

Przykładowe projekty, które powstały dzięki technologii MJF

Coraz częściej spotykamy się z sytuacją, kiedy firmy tworzące innowacyjne urządzenia trafiają do nas w ramach ostatniej deski ratunku. Technologia wtryskowa nie jest możliwa ze względu na wysoki koszt, a inne rozwiązania nie zdały egzaminu z uwagi na niską jakość i dokładność tworzonych części.

Photon Cap – urządzenie do badania aktywności mózgu

Idealnym przykładem jest nasza współpraca z Cortivision – polską firmą tworzącą urządzenia do badania aktywności mózgu. Producent zakładał na dalszym etapie rozwoju produktu inwestycję w formę wtryskową, jednak zanim to się wydarzy, chciał wykonać kilka krótkich serii, aby rozpocząć sprzedaż i zweryfikować projekt w 100%. Jak się okazało, technologia Multi Jet Fusion spełniła bardzo wysokie wymagania firmy i Photon Cap mógł powstać, a nawet polecieć w kosmos. Więcej o tym projekcie przeczytacie w naszym case study.

Obudowa do zaawansowanego sprzętu medycznego dla Berger&Kraft

Z podobnym problemem spotkała się firma Berger&Kraft, zajmująca się produkcją specjalistycznego sprzętu medycznego. W tym przypadku również kluczowa była jakość części, ale zarówno w tej sytuacji klient nie mógł zdecydować się na druk 3D. Wynikało to z tego, że specjalistyczny sprzęt, jaki produkować miała firma, był potrzebny w niewielkiej liczbie na poziomie kilkuset sztuk. Z tego względu technologia wtryskowa byłaby zdecydowanie nieopłacalna. Korzystając z druku 3D w technologii Multi Jet Fusion, firmie udało się zrealizować w bardzo opłacalny sposób zrealizować projekt, spełniając wszelkie wymagania jakościowe.

Jeśli czujesz, że w Twojej firmie druk 3D również zda egzamin, skontaktuj się z nami. Pomożemy Ci ustalić, jak technologia ta pozwoli Ci ograniczyć koszty i przyspieszyć procesy w firmie.