Druk 3D to jedna z kluczowych technologii w trwającej czwartej rewolucji przemysłowej (Przemysł 4.0). Zamiana tradycyjnych metod wytwarzania części na technologie addytywne pozwala firmom na daleko idące optymalizacje procesów, redukcję kosztów i czasów dostaw.

W tym artykule opiszemy właśnie te korzyści, podamy najważniejsze liczby i konkretne przykłady wykorzystania druku 3D w firmach produkcyjnych.

Druk 3D dla fabryk i działów utrzymania ruchu – korzyści w liczbach

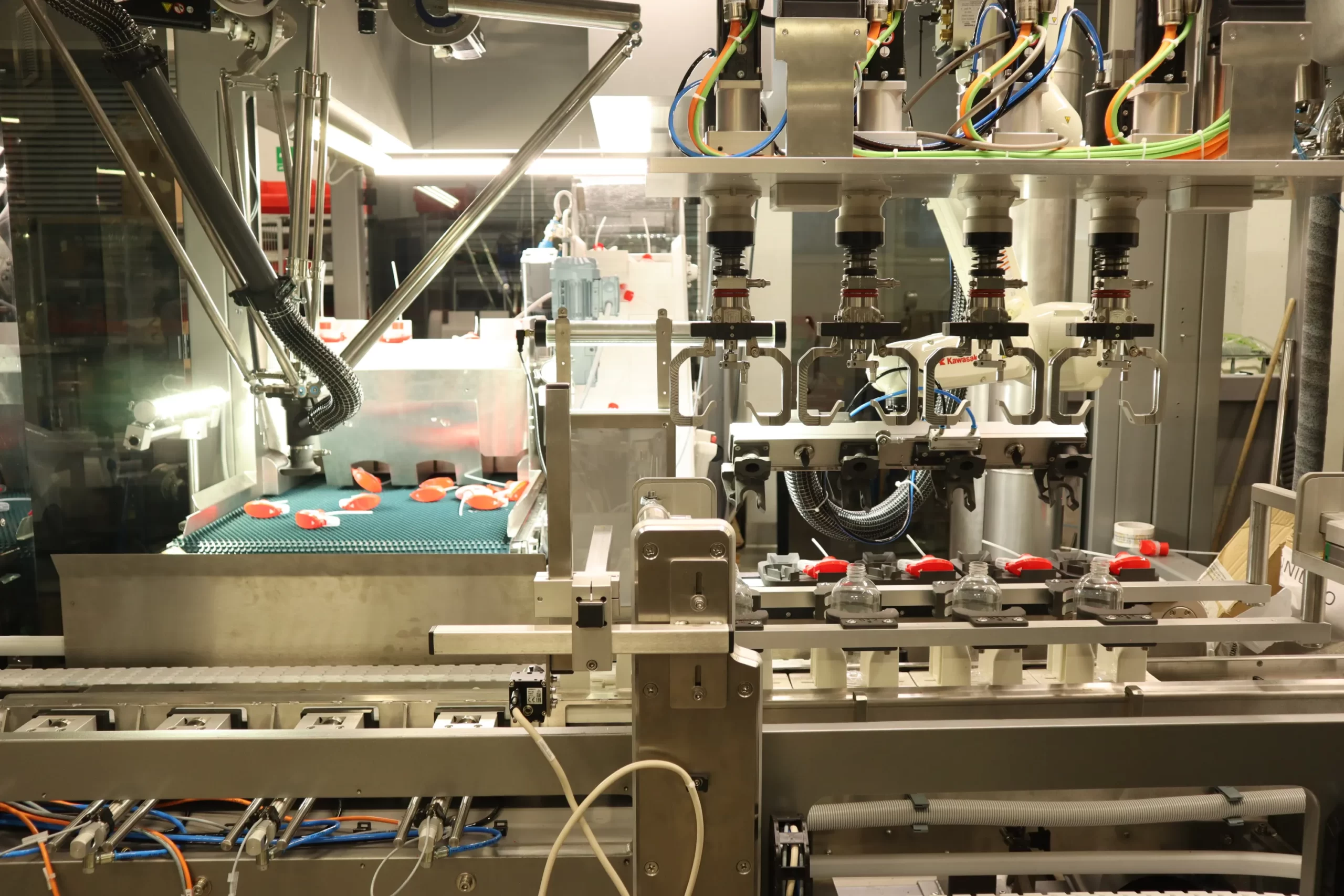

Druk 3D może być wykorzystany na różnych etapach produkcji – zarówno do tworzenia części gotowych produktów, jak i narzędzi, chwytaków robotów i części formatowych.

Świetnym przykładem tego, jak wiele jest potencjalnych zastosowań druku 3D w produkcji, jest nasz projekt dla jednego z czołowych producentów z branży automotive. Klient potrzebował narzędzia, które usprawni i przyspieszy proces lakierowania karoserii. Zaprojektowaliśmy rozwiązanie i dostarczyliśmy do klienta narzędzie, które w pełni wyeliminowało problemy związane z czasem lakierowania i ryzykiem błędu operatora. Cały proces stał się szybszy i bezpieczniejszy.

Najczęściej jednak fabryki wykorzystują druk 3D do wytwarzania części zamiennych do procesów produkcyjnych. Zastosowanie technologii addytywnych w ten sposób daje wysokie korzyści pod kątem ograniczenia wydatków operacyjnych (OPEX).

W poniższych punktach opiszemy, skąd dokładnie biorą się te oszczędności.

Redukcja kosztu zapasów o 20-60%

Czas realizacji zamówień do nawet 2-3 dni stanowi bardzo dużą przewagę druku 3D nad konkurencyjnymi rozwiązaniami. Firmy mogą dzięki temu zrezygnować z dużych zamówień i konieczności magazynowania części zamiennych na własnej przestrzeni, tym samym ryzykując straty, uszkodzenia, a nawet przedawnienie części.

Szybki i łatwy dostęp do części drukowanych w 3D eliminuje te problemy i pozwala na wprowadzenie modelu produkcji just-in-time, czyli zamawianie części zgodnie z aktualnymi potrzebami. W zależności od liczby elementów z tworzywa sztucznego, fabryki oszczędzają nawet do 60% dzięki możliwości redukcji zapasów.

W naszym case study współpracy z Colgate Palmolive Manufacturing opisujemy, jak w dużej fabryce udało się zredukować liczbę magazynowanych części o aż 35%.

Redukcja czasu wysyłki o 50%

Duże możliwości produkcyjne nowoczesnych drukarek HP Multi Jet Fusion i całodobowy cykl produkcyjny pozwala nam na znaczne przyspieszenie realizacji zamówień klientów.

Pozwala to na błyskawiczną dostawę części do klientów na wypadek nagłej potrzeby i wyeliminowanie ryzyka przestoju w fabryce.

Znaczną przewagą jest też proces projektowania i realizacji innowacyjnych projektów. W case study dla firmy Avon opisujemy sytuację, w której wykorzystanie druku 3D w projektowaniu i produkcji części formatowej pozwoliło na redukcję czasu realizacji z 2 miesięcy do 2 tygodni.

Redukcja kosztu części plastikowych w utrzymaniu ruchu o 12-15%

Wiedząc, jak często dane części wymagają wymiany, możemy tworzyć zamówienia z wyprzedzeniem lub stworzyć bufory stanów magazynowych, które będą nas informować o konieczności złożenia zamówienia.

Dodatkowo, druk 3D jako technologia addytywna daje szersze możliwości projektowe, co pozwala np. na redukcję wykorzystywanego materiału lub udoskonalenie projektów o dodatkowe gwinty i kanały powietrzne, co może dodatkowo zmniejszyć koszt zamawianych części.

Redukujemy koszty utrzymania ruchu części plastikowych o 12 do 15% – wiedząc jak często psują się dane części, możemy je wydrukować i wysłać wcześniej, chociażby wtedy, gdy kończy się stan zapasów

Przekonaj się, ile Twoja fabryka może zyskać na druku 3D

Firmom zainteresowanym wdrożeniem druku 3D do procesów zapewniamy pełne wsparcie w określeniu najbardziej optymalnego zakresu wykorzystania elementów drukowanych w 3D i pomagamy oszacować potencjalne zyski.

Skontaktuj się z nami, a sprawdzimy, jak druk 3D może pomóc Twojej fabryce.

Poznaj fabryki, które skorzystały z naszej usługi

W poniższych case studies przeczytasz o innych fabrykach, które z powodzeniem wdrożyły druk 3D: