Technologia druku 3D powstała w latach 80’ ubiegłego stulecia głównie do szybkiego prototypowania. Pierwsze drukarki 3D były ogromnymi, kosztownymi maszynami, które można było spotkać tylko w niektórych gałęziach przemysłu, a mało kto jeszcze się spodziewał, że za 40 lat prostą drukarkę 3D będzie miał niejeden student uczelni technicznej czy pasjonat. Jednak wciąż nie każdy potrafi przedstawić definicję druku 3D. A więc co to jest druk 3D?

Ogólne definicje druku 3D

Co mówi Wikipedia?

„Drukowanie przestrzenne – Druk 3D (ang. 3D printing) – proces wytwarzania trójwymiarowych fizycznych obiektów na podstawie komputerowego modelu” [1].

Polskie Normy jasno określają:

„Drukowanie 3D (drukowanie przestrzenne; drukowanie trójwymiarowe – 3D printing) to popularna nazwa (synonim) nowej techniki wytwarzania wyrobów, wytwarzania przyrostowego (additive manufacturing – AM), którego istotą jest produkowanie trójwymiarowych obiektów stałych (wyrobów) z pliku cyfrowego na podstawie modelu komputerowego.

Wykorzystuje się różne znane procesy i/lub łańcuchy procesów, dające określony przyrost materiału i tym samym umożliwiające wytworzenie obiektu (wyrobu) przez nakładanie i łączenie kolejnych warstw tego samego materiału i/lub różnych materiałów, warstwa po warstwie.

Drukowanie 3D, czyli wytwarzanie przyrostowe (nazywane także niekiedy obróbką przyrostową) można uważać za przeciwną metodę produkcji wyrobów w stosunku do tradycyjnej obróbki ubytkowej (obróbki skrawaniem, ściernej, erozyjnej i innej), w której obiekt (wyrób) jest kształtowany przez zdejmowanie (ubytek) kolejnych warstw materiału” [2].

Co to oznacza?

To jest moment, kiedy w tekście pojawia się kilka skomplikowanych skrótów, które następnie są objaśniane. FDM, SLA, DLP, SLS, SLM, MJF… to tylko wierzchołek góry lodowej zwanej „znanymi procesami i/lub łańcuchami procesów”, czyli różnymi technologiami druku 3D.

Najpopularniejsze technologie druku 3D – co je różni, co je łączy

FDM

FDM, czyli Fused Deposition Modeling, to technologia polegająca na nakładaniu stopionego materiału termoplastycznego przez głowicę drukującą. W domowych drukarkach zazwyczaj stosowane są jedna/dwie głowice z dyszami o średnicy wylotowej 0,3 – 0,7 mm (rozdzielczość XY), pracujące w temperaturach 180 – 270°C. Grubość pojedynczej warstwy to zazwyczaj 0,1 – 0,4 mm. W przypadku drukarek przemysłowych te parametry są znacznie poszerzone (średnice dysz sięgające 2,5 mm, temperatury do 600°C, warstwy do 5 mm).

Największą wadą tej technologii jest konieczność stosowania podpór (materiał budulcowy nie może się układać „w powietrzu” – wypływając z dyszy, jest na tyle miękki, że bez punktu podparcia opadłby grawitacyjnie).

Technologia ta jest najtańszą i najprostszą w obsłudze, stąd większość domowych drukarek 3D to właśnie drukarki FDM. Jest ona również stosowana tam, gdzie jakość powierzchni nie ma większego znaczenia, a istotny jest niski koszt bądź duże gabaryty.

SLA i DLP

SLA, czyli stereolitografia, to technologia polegająca na naświetleniu fotopolimeru (żywicy światłoczułej) wiązką świetlną (laser UV, zazwyczaj 405 nm) w celu miejscowej polimeryzacji – zespajania. Jest to najstarsza technologia druku 3D.

Ze względu na wielkość plamki lasera (150 mm i mniejsze), prowadzonej zwykle przez precyzyjne zwierciadła (galwanometry), pozwala na uzyskiwanie detali w bardzo wysokiej rozdzielczości, co powoduje, że znajduje zastosowanie tam, gdzie wymagana jest wysoka precyzja – dzięki żywicom z dodatkami wosku jest stosowana w tworzeniu modeli odlewniczych w jubilerstwie oraz protetyce dentystycznej, a dzięki żywicom odpornym na wysokie temperatury wykorzystywana jest również do wykonywania form wtryskowych dla małych serii produktów.

Od kilku lat najtańszą alternatywą dla SLA jest technologia DLP (Digital Light Processing) – również wykorzystuje żywice światłoczułe jako materiał budulcowy, jednak zamiast lasera stosowane są projektory bądź matryce LCD – pozwala to na maksymalne zredukowanie ilości części ruchomych, a co za tym idzie – obniżenie kosztu konstrukcji. Drukarki DLP mają nieco niższą jakość druku, dlatego wykorzystywane są głównie przez hobbystów – np. do druku figurek do gier planszowych.

Obie wspomniane technologie mają jeden wspólny mianownik – nieprzyjazna chemia. Żywica światłoczuła łatwo się rozchlapuje podczas obsługi drukarki, wymaga dodatkowych kroków podczas druku (mycie w izopropanolu, utwardzanie finalne w komorze UV…), a także ma żrący zapach i toksyczne właściwości (wymagane jest osobne, wentylowane pomieszczenie i stosowanie środków ochrony osobistej, takich jak rękawiczki nitrylowe i maski z pochłaniaczami – np. ABEK1). Na szczęście te niedogodności dotyczą tylko drukarzy – osoba dostająca gotowy wydruk nie musi się niczego obawiać.

Technologie SLA oraz DLP, podobnie jak FDM wymagają stosowania struktur podporowych, jednak ich gęstość jest mniejsza, są rzadziej stosowane (krytyczny kąt nachylenia), oraz łatwiejsze w usunięciu.

SLS i SLM

SLS (Selective Laser Sintering) oraz SLM (Selective Laser Melting), to kolejne dwie technologie wykorzystujące wiązkę lasera. Jednak różnią się one znacznie od technologii SLA – materiał budulcowy nie jest w formie fotopolimeru, lecz zmielonego na bardzo drobny pył (ok. 40 mm) termoplastu. Laser natomiast nie pracuje w spektrum UV, lecz IR – jego celem jest miejscowe podgrzanie proszku w celu spiekania ziaren (SLS) lub ich topienia (SLM).

Dzięki procesowi nakładania kolejnych warstw proszku i usuwania nieprzedrukowanego dopiero po zakończeniu wydruku, technologie te nie wymagają struktur podporowych – niewykorzystany materiał budulcowy pełni funkcję podpór, dzięki czemu usunięcie niechcianych geometrii ogranicza się do przedmuchania wydruku sprężonym powietrzem (ze względu na ilość pyłu, proces przeprowadza się zazwyczaj w komorze piaskarki).

Brak ograniczenia podporami pozwala na tworzenie nawet najbardziej skomplikowanych kształtów i mechanizmów, natomiast właściwości mechaniczne materiałów (PA12 i TPU dla SLS, proszki metali w przypadku SLM), pozwalają na szerokie zastosowanie w przemyśle.

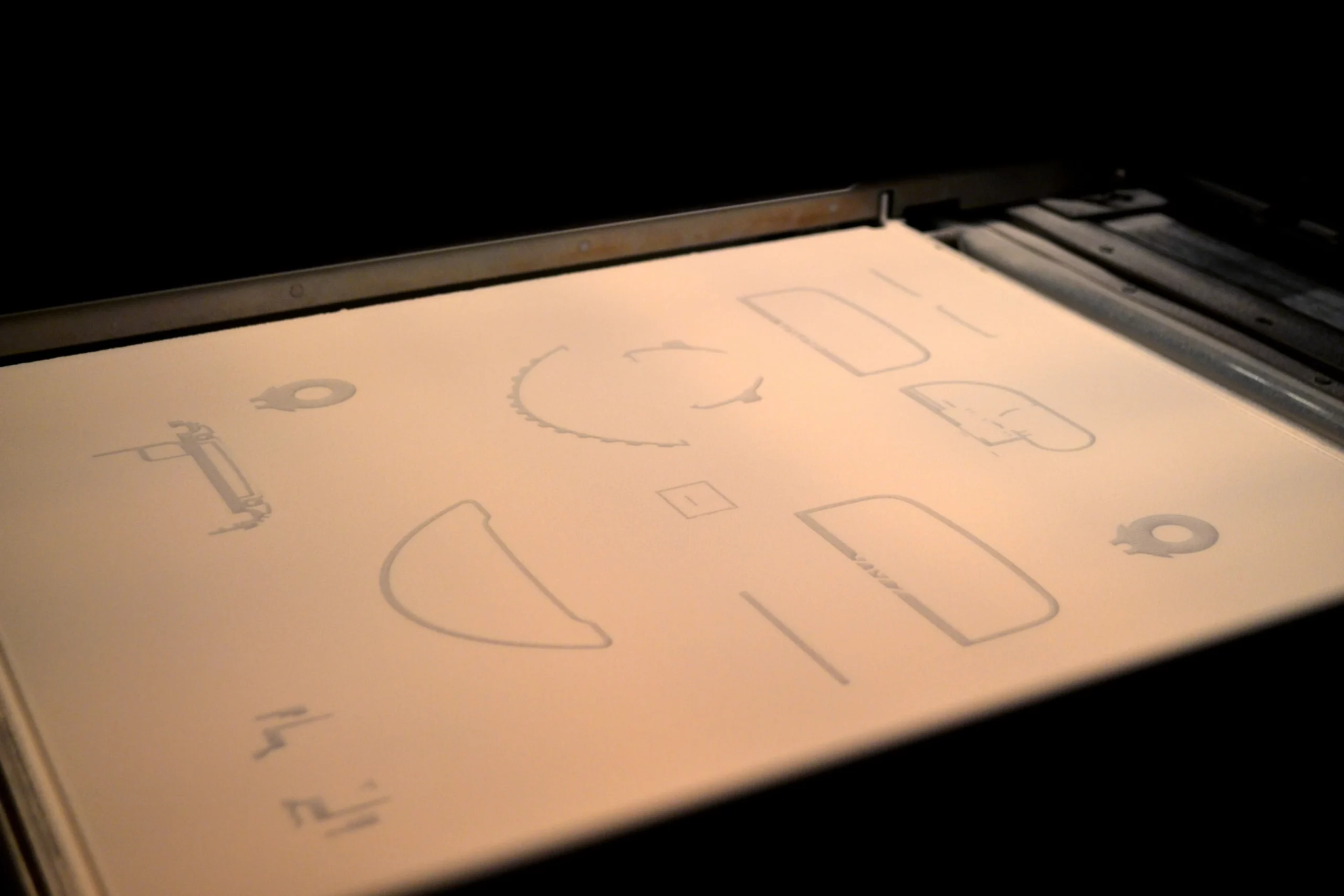

HP Multi Jet Fusion

MJF, czyli Multi Jet Fusion, to jedna z najnowszych technologii wytwarzania przyrostowego, opracowana przez firmę HP. Głównymi jej zaletami jest bardzo duża wydajność, wytrzymałość części oraz jakość powierzchni.

Podobnie jak w przypadku SLS, druk odbywa się z wykorzystaniem poliamidu (PA12), jako materiału budulcowego, jednak już bez stosowania lasera – na powierzchni proszku następuje selektywne natryskiwanie środkiem topiącym oraz środkiem dekorującym, które następnie podgrzewane są lampą.

Tak jak w technologii SLS oraz SLM, technologia Multi Jet Fusion nie wymaga stosowania struktur podporowych, ale jej niepodważalną zaletą w stosunku do wspomnianych technologii jest bardzo niska porowatość – luki między ziarnami proszku są wypełnione płynem z głowicy. Dzięki temu oraz dodatkom dekorującym (barwiącym), model nie wymaga żadnej dodatkowej obróbki po procesie wydruku.

Bibliografia

[1] Drukowanie Przestrzenne, Wikipedia

[2] Drukowanie 3D (Wytwarzanie przyrostowe), Polski Komitet Normalizacyjny