Jako osoba specjalizująca się w technologii, z pewnością część swojego czasu poświęcasz na poszukiwanie nowych rozwiązań, które pozwolą realizować Twoje projekty taniej, lepiej i szybciej.

Jeśli pracujesz w firmie produkcyjnej, startupie lub przy jakimkolwiek projekcie, który wymaga części z tworzywa sztucznego wysokiej jakości, jest szansa, że w czasie takich poszukiwań nowoczesny druk 3D trafił na Twój radar.

Jak jednak pokazują często nasze rozmowy z klientami, wdrożenie może nie być takie proste. Niestety, sęk w tym, że nie każdy na bieżąco śledzi najnowsze rozwiązania i analizuje ich potencjał w kontekście procesów w firmie.

I oczywiście nie każdy musi.

Od tego są fachowcy, aby odpowiednio przedstawić potencjalne korzyści i przekonać do nich kadrę zarządzającą i speców od finansów.

Pomówmy więc o najskuteczniejszych argumentach, które mogą Ci pomóc w rozmowach z osobami decyzyjnymi.

Co zyskują firmy korzystając z nowoczesnego druku 3D?

Zanim przejdziemy do konkretnych argumentów, przykładów zastosowania i korzyści wynikających z wykorzystania druku 3D, musimy krótko wyjaśnić różnicę pomiędzy przemysłowymi drukarkami 3D, a znanymi powszechnie, niewielkimi drukarkami typu FDM (Fused Deposition-Modeling).

Mówiąc o przemysłowym druku 3D, mówimy przede wszystkim o Multi Jet Fusion, technologii stworzonej przez firmę HP w 2016 roku. Urządzenia te są zdecydowanie większe od biurkowych drukarek 3D, opierają się na zupełnie innej metodzie tworzenia elementów i są w stanie produkować nawet kilkaset części naraz.

Te duże drukarki zostały stworzone z myślą o zastosowaniu w produkcji wysokiej jakości elementów z tworzywa sztucznego, podczas gdy drukarki FDM przede wszystkim służą do prototypowania i drukowania pojedynczych elementów.

Jeśli więc chodzi o kwestie, takie jak wytrzymałość, estetyka i precyzja, drukarki HP Multi Jet Fusion znacznie przewyższają swoje starsze i zdecydowanie mniejsze siostry oparte na technologii FDM.

Niechęć do druku 3D w bardzo wielu przypadkach wynika właśnie z niewiedzy o tego rodzaju rozwiązaniach i rozumieniu druku 3D poprzez pryzmat technologii FDM. Jak często przekonujemy się w rozmowach z klientami, wiele obaw związanych z drukiem 3D wynika z wcześniejszych doświadczeń z technologią FDM.

Podzielić je możemy na 3 główne kategorie.

- Technologiczne – wszelkie wątpliwości co do samego rozwiązania, jakości części, precyzji, a także tego, czy tak właściwie konkretny projekt da się zrealizować w tej technologii. W niektórych przypadkach mogą one dotyczyć również kwestii związanych z bezpieczeństwem łańcucha dostaw i obawami o braki/opóźnione dostawy.

- Procesowe – do tej kategorii należą wszelkiego rodzaju opory związane z wdrożeniem nowego dostawcy i nowej technologii do procesów w firmie. Mogą one dotyczyć złożonych procedur korporacyjnych, niechęci przełożonych, kwestii bezpieczeństwa, czy też potencjalnego czasu wymaganego do realizacji.

- Kosztowe – te obawy mogą dotyczyć m.in. takich kwestii jak MOQ (Minimalna Wielkość Zamówienia), koszt per sztukę czy też ewentualnych kosztów zmiany projektu.

W poniższej części wyjaśnimy poszczególne obawy i to, ile mają one wspólnego z rzeczywistością. Jak się szybko okaże, zdecydowaną większość z nich przemysłowy druk 3D natychmiast rozwiewa.

Ile można zaoszczędzić na druku 3D?

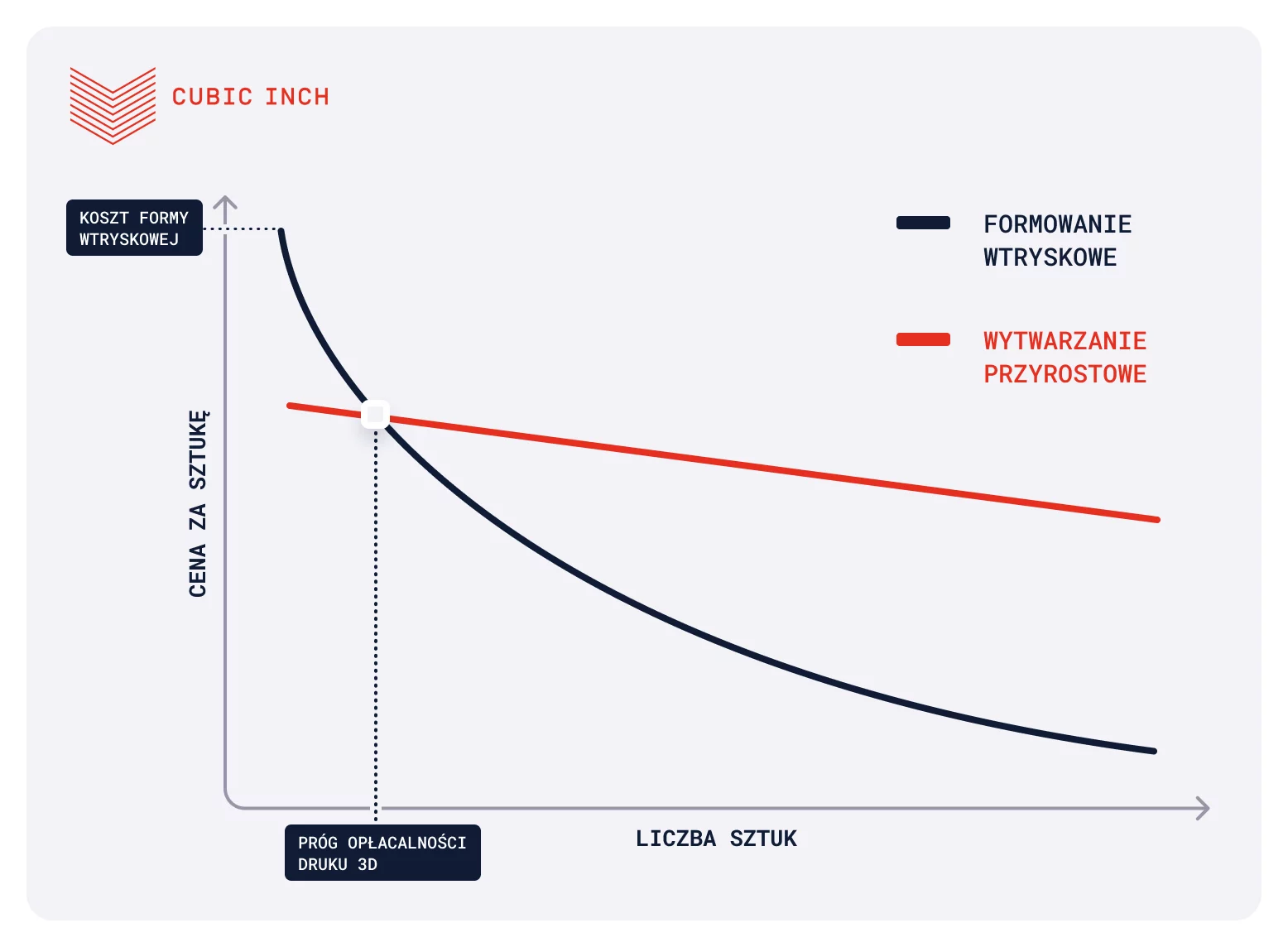

Druk 3D w technologii MJF to technologia doskonale przystosowana do produkcji krótko i średnioseryjnej produkcji części z tworzywa sztucznego. Pozwala ona zaoszczędzić firmom nawet setki tys. zł w porównaniu z formowaniem wtryskowym, który staje się opłacalny dopiero przy znacznie większych wolumenach.

Próg opłacalności doskonale obrazuje poniższy wykres:

Wynika to z tego, że MJF nie wymaga bardzo kosztownych form wtryskowych i innych kosztów początkowych. Oznacza to brak minimalnej ilości zamówienia (MOQ – Minimum Order Quantity), co sprawia, że produkcja jest opłacalna już od 1 sztuki. Jedyne, co jest potrzebne do wytworzenia części to projekt 3D.

Co więcej, redukcja kosztu przejawia się także w olbrzymiej oszczędności czasu pracy i realnego czasu oczekiwania na zamówienie i wytworzenie formy. Cały proces może trwać nawet ponad 2 miesiące, podczas gdy czas oczekiwania na części drukowane w 3D to 3-5 dni roboczych.

I w końcu, dodatkowe możliwości optymalizacji kosztów można też uzyskać wprowadzając zmian w projektach, które możliwe są tylko w proszkowych technologiach druku 3D. Na czym mogą one polegać?

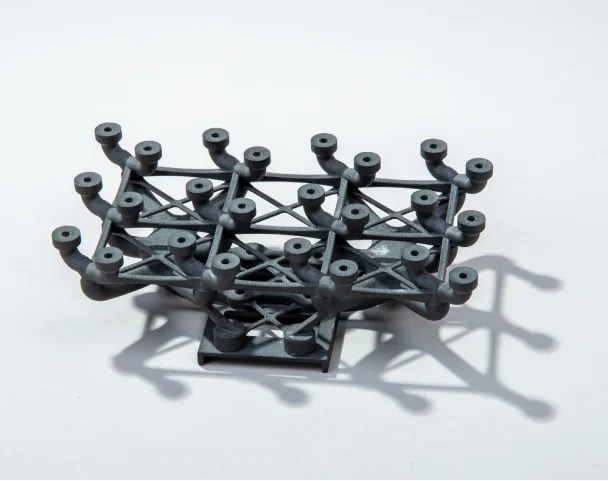

- Redukcja liczby komponentów – możliwość łączenia wielu elementów w jeden, co zmniejsza koszty montażu i magazynowania.

- Optymalizacja geometrii – wykorzystanie kratownic, które zmniejszają wagę części przy zachowaniu wysokiej wytrzymałości.

Z kwestii technologicznych wynika też inna niezwykle istotna przewaga technologii MJF z punktu widzenia finansów. Ze względu na brak problemu MOQ i możliwość dowolnych zmian w projektach, firmy korzystające z naszej usługi zyskują dużą elastyczność i usprawniają płynność finansową.

Dzięki MJF można produkować dokładnie tyle sztuk, ile jest potrzebnych, bez konieczności zamrażania kapitału w dużych partiach magazynowych – w zgodzie z założeniami JIT (just-in-time manufacturing). Oznacza to również możliwość szybkiej iteracji i dostosowania projektu do nowych wymagań bez ponoszenia kosztów nowych form.

Technologiczne przewagi nowoczesnego druku 3D

Inną częstą przyczyną obaw jest to, czy druk 3D jest w stanie “dowieźć” od strony jakości, wytrzymałości, czy też walorów estetycznych. Również w tym przypadku ma to źródło w niedoskonałej technologii FDM.

W przypadku proszkowego druku 3D MJF sprawa wygląda jednak zupełnie inaczej. Pierwsze drukarki MJF pojawiły się na rynku dopiero w 2016 roku i natychmiast dały jasny sygnał o zupełnie wyższym, nowym standardzie w technologiach addytywnych.

Drukarki HP MJF oferują znacznie wyższą precyzję, izotropowość i jednorodność powierzchni w porównaniu do FDM. Dzięki temu możliwe jest tworzenie skomplikowanych, funkcjonalnych części o tolerancjach i wytrzymałości zbliżonej do metod wtryskowych.

Wątpliwości pojawiają się też co do samych kwestii projektowych i tego, czy konkretne części są możliwe do utworzenia. Co ciekawe, często jednak okazuje się, że projekty nie tylko są możliwe, ale i da się je dodatkowo zoptymalizować i uszczuplić, tym samym redukując koszt produkcji.

Więcej na ten temat opisujemy w artykule:

Od metod tradycyjnych do HP Multi Jet Fusion – optymalizacja projektów pod druk 3D

Najlepszym dowodem na skuteczność technologii są jednak same realizacje, a zwłaszcza takie, które wymagają dużej precyzji, jakości czy estetyki – np. obudowy czy części złożonych urządzeń elektronicznych.

Oto dwa ciekawe projekty, które tego dowodzą:

Obudowy do urządzeń badających aktywność mózgu dla Cortivision

Obudowa do urządzenia lokalizacyjnego dla Taxus IT

Warto również wspomnieć o tym, że technologia MJF jest wciąż młoda i bardzo szybko się rozwija. Pojawia się coraz więcej materiałów, z których można drukować części, nowe metody wykończeń, a sam proces staje się coraz szybszy, wydajniejszy i dokładniejszy.

Druk 3D jako metoda optymalizacji procesów i zwiększania bezpieczeństwa firmy

Obawy związane z procesem wdrożenia nowej technologii do firmy nie są tak powszechne, jednak wciąż mogą odgrywać rolę i warto być przygotowanym na wszelkie pytania, takie jak:

- Ile to będzie trwało?

- Jak wygląda proces składania zamówień?

- Jak przekonać kadrę zarządzającą do rozwiązania?

- I wiele podobnych kwestii, które mogą wynikać np. ze złożonych procedur korporacyjnych.

Odpowiedź na to pytanie, wbrew pozorom, też w dużej mierze wynika z możliwości technologicznych.

Ze względu na brak kosztów początkowych, nic nie stoi na przeszkodzie, by zamówić sample testowe, które można przetestować i przedstawić tym samym wartość rozwiązania. Dodatkowo, czas realizacji to zaledwie 3-5 dni roboczych, więc również nie mówimy tutaj o długim i złożonym procesie.

Scenariusz ten jest bardzo powszechny i wielu naszych wieloletnich klientów właśnie w taki sposób rozpoczęło współpracę. Taką drogę przeszło m.in. Unilogo – polski producent urządzeń o zastosowaniu w produkcji. Najpierw firma rozpoczęła od niewielkich zamówień, a obecnie części drukowane u nas są niezmienną częścią niemal każdego projektu. O historii współpracy przeczytasz w case study.

Natychmiastowe korzyści, jakie daje przemysłowy druk 3D

Wymieniając korzyści, jakie daje druk 3D, musimy mówić nie tylko o samych liczbach czy aspektach związanych z optymalizacją procesu, ale też tym, że są one widoczne od razu.

Z momentem zamówienia części, firmy:

1. Ograniczają ryzyko czasowe i finansowe związane w inwestycją w formę wtryskową.

2. Poprawiają cash flow poprzez zamówienia w modelu just-in-time

3. Skracają proces rozwoju i wdrożenia produktu na rynek

4. Poszerzają możliwości w zakresie rozwoju produktu i oferty, dzięki korzystaniu z nowoczesnej technologii.

Jeśli jednak powyższy artykuł nie odpowiedział na wszystkie Twoje pytania (lub Twojego zespołu), chętnie pomożemy Ci rozwiać wszelkie inne wątpliwości.

Umów się na darmową konsultację i wspólnie zastanowimy się nad tym, co może dać nowoczesny druk 3D Twojej firmie.