Umów się na bezpłatną konsultację z inżynierem druku 3D i zamów próbne części

Umów się na bezpłatną konsultację

Umów się na bezpłatną konsultację z inżynierem druku 3D i zamów próbne części

Umów się na bezpłatną konsultację

Firma

Unilogo Robotics

Branżą

Automatyka przemysłowa

Technologia druku

Materiał

Ilość części

od 1 do kiludziesięciu części w serii

Czas realizacji

3-5 dni

Unilogo to producent nowoczesnych urządzeń dla branży produkcyjnej, takich jak nalewarki, etykieciarki, a także całe linie produkcyjne projektowane i produkowane zgodnie ze specyficznym zapotrzebowaniem klienta i w zgodzie z ideą Przemysłu 4.0..

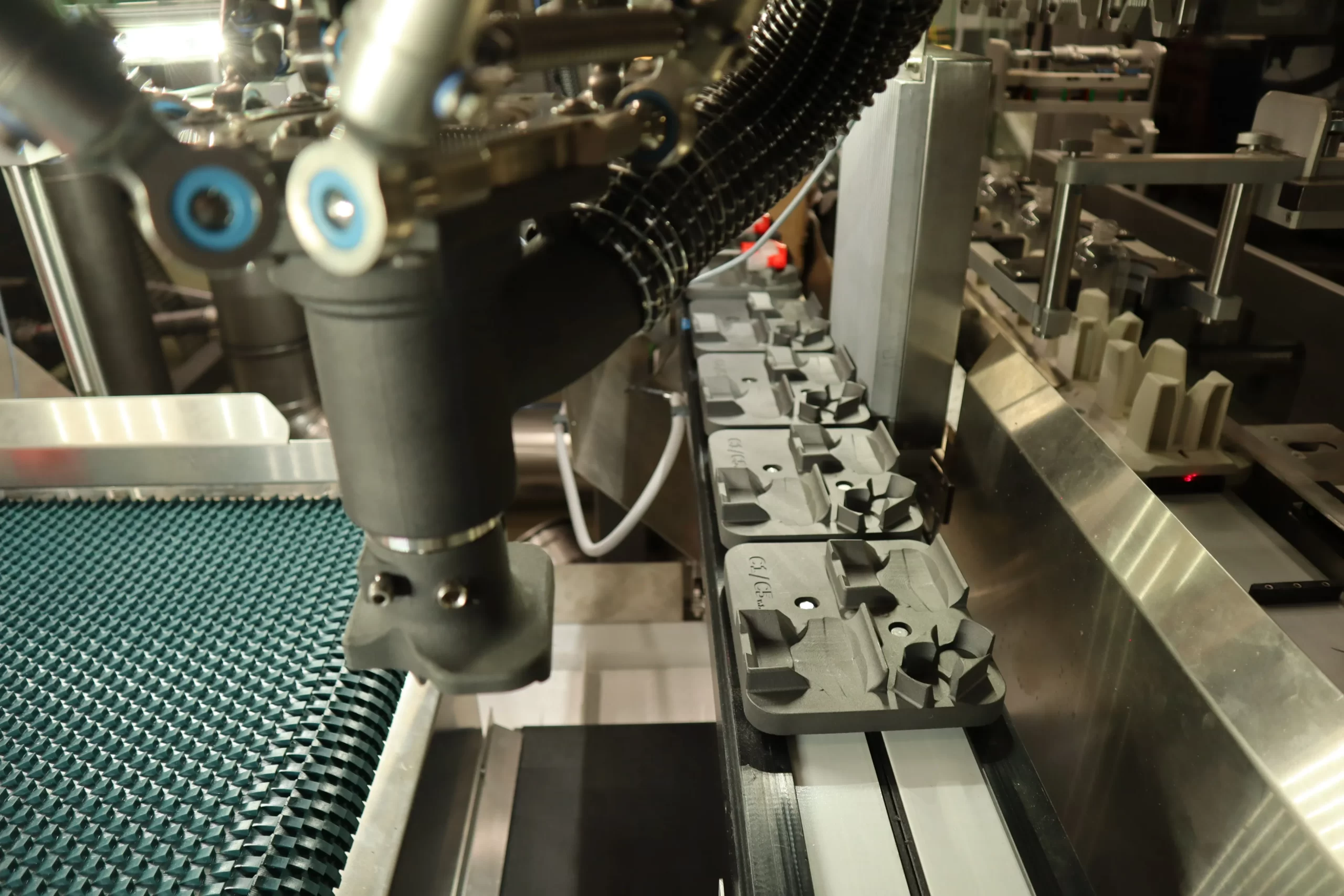

Rozwiązania tworzone przez Unilogo zapewniają firmom dużą elastyczność pod względem tworzonych formatów, a więc i możliwość dostosowywania produkcji do bieżących potrzeb. Kluczowym elementem tych urządzeń są m.in. chwytaki robotów i tzw. części formatowe, czyli nieduże elementy dostosowujące pracę urządzenia np. do określonych rozmiarów butelek.

Od samego początku współpracy, zawsze mogliśmy liczyć na partnerskie podejście i pełne zrozumienie naszych wyzwań przez zespół Cubic Inch. Na przestrzeni lat nasza firma się rozwijała, potrzeby się zmieniały, a wsparcie projektowe i części od Cubic Inch niezmiennie pozostawały ważnym elementem naszego procesu. Takich partnerów biznesowych życzę każdemu”.

Porduct Owner, Unilogo

Proces produkcji urządzeń Unilogo wymaga dużej elastyczności, a czas odgrywa szalenie ważną rolę. Zwłaszcza gdy zachodzi potrzeba modyfikacji urządzenia pod indywidualne potrzeby klienta.

Aby ten proces działał, potrzebne są części urządzeń, które muszą spełniać określone wymogi pod względem estetyki i wytrzymałości, a przy tym muszą docierać do Unilogo jak najszybciej. Dodatkowo, niektóre części wymagały kanałów powietrznych, które nie byłyby możliwe do wyfrezowania.

Druk 3D był już brany pod uwagę i zespół Unilogo podejmował próby druku części wykorzystując drukarki w technologii FDM. Nie zapewniały one jednak wymogów pod względem wytrzymałości, a niektórych elementów nie dało się wydrukować ze względu na skomplikowaną geometrię.

Podsumowując, najważniejsze wymagania Unilogo dot. zamawianych części dotyczyły:

Technologia druku 3D HP Multi Jet Fusion, w której się specjalizujemy, była doskonałą odpowiedzią na te potrzeby. Współpraca rozpoczęła się od zlecenia druku części formatowych. Od samego początku jasne było, że jakość tworzonych elementów dalece przewyższa te drukowane w technologii FDM.

W kolejnych miesiącach zespół Unilogo stopniowo wdrażał do urządzeń kolejne elementy w technologii 3D, w tym pozycjonery transportowe i różnego typu uchwyty. Każdy nowy element oznaczał redukcję kosztów i przyspieszenie procesu produkcji, ale także zwiększenie efektywności i bezpieczeństwa pracy – np. poprzez odciążenie silników transportera przez redukcję masy.

Co istotne, możliwości projektowe, jakie zapewniła technologia MJF, umożliwiły Unilogo na usprawnienia, które dotychczas nie były brane pod uwagę.

„Okazało się, że dzięki technologii MJF możemy drukować części nawet z bardzo małymi gwintami, co pozwala na uniknięcie dodatkowego montażu. Oszczędność czasu w sytuacjach, gdy takich części jest np. 100, jest bardzo duża”.

Mateusz Berk, Product Owner Unilogo

Bazując na naszym doświadczeniu w projektowaniu części pod druk 3D, na bieżąco dostarczaliśmy projektantom Unilogo feedback dotyczący tego, jak można zoptymalizować projekty. Sugestie dotyczyły np. masy, konstrukcji, dokładności pozycjonowania i innych aspektów, które mogły dodatkowo zmniejszyć koszt druku lub zwiększyć wytrzymałość części.

Na pewnym etapie wzrost sprzedaży i rozwój produktów stał się wręcz za wysoki dla zespołu projektowego Unilogo. Klient skorzystał więc z naszego pełnego wsparcia także w tym zakresie. Nasz zespół blisko współpracował z designerami i konstruktorami Unilogo w najgorętszych okresach, projektując i optymalizując części do kolejnych urządzeń.

„Wysyłaliśmy założenia, a zespół Cubic Inch projektował, drukował i dostarczał części. Możliwość powierzenia całego tego procesu jednemu partnerowi była dla nas bardzo wygodna”.

Mateusz Berk, Product Owner Unilogo

Naszą współpracę z Unilogo można sprowadzić do liczb – dziesiątek projektów, tysięcy dostarczonych części i setek urządzeń, które trafiły do klientów Unilogo. Kiedy jednak poprosiliśmy o testimonial Mateusza Berka, product ownera i konstruktora Unilogo, zwrócił uwagę na nieco inny aspekt:

„Od samego początku współpracy, zawsze mogliśmy liczyć na partnerskie podejście i pełne zrozumienie naszych wyzwań przez zespół Cubic Inch. Na przestrzeni lat nasza firma się rozwijała, potrzeby się zmieniały, a wsparcie projektowe i części od Cubic Inch niezmiennie pozostawały ważnym elementem naszego procesu. Takich partnerów biznesowych życzę każdemu”.

Druk 3D pozwolił na zmniejszenie kosztu części o nawet 60% względem technologii skrawania CNC.

Zamówienia dla Unilogo realizujemy w maksymalnie 3 dni, a ze względu na brak konieczności wysyłki czasem nawet w 24h.

Szybka produkcja pojedynczych sztuk znacznie przyspieszyła proces testów i rozwój produktów Unilogo.

Zapewniamy Unilogo pełne wsparcie — od konsultacji, przez projektowanie, aż po druk części — w zależności od bieżących potrzeb firmy.

Napisz do nas i szybko wyceń realizację Twojego projektu z wykorzystaniem druku 3D.