W ciągu ostatnich dekad metody produkcji części z plastiku znacznie ewoluowały. Zarówno te stale rozwijane technologie, jak i rozwiązania dopiero wprowadzane na rynek otworzyły wiele nowych możliwości dla przedsiębiorstw.

Wykorzystując druk 3D, termoformowanie, wtrysk, a nawet włączając AI do procesów, produkcja części plastikowych staje się tańsza i szybsza, zachowując przy tym wysoką jakość.

W tym artykule omówimy najczęściej stosowane obecnie technologie produkcji części plastikowych oraz ich najczęstsze zastosowania – od produkcji części zamiennych, przez elementy urządzeń, aż po obudowy.

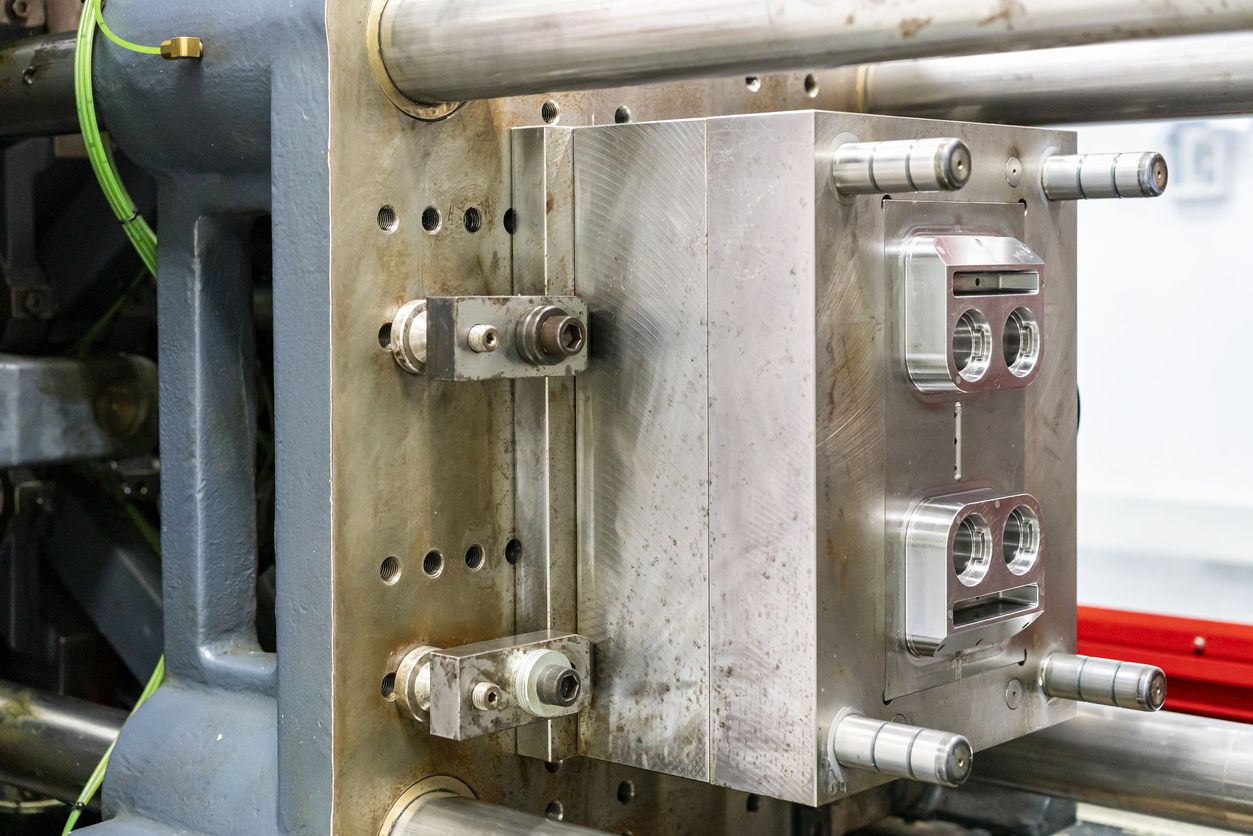

1. Technologia wtryskowa

Metoda

Wtryskiwanie plastiku to jedna z najpowszechniejszych metod produkcji części z tworzywa sztucznego. Polega na wtryskiwaniu rozpuszczonego materiału do formy, a następnie chłodzeniu go, aby uzyskać ostateczny kształt. Ze względu na bardzo dużą szybkość i precyzję produkcji, jest to czołowa technologia wykorzystywana w masowej produkcji.

Minusem tego rozwiązania jest jednak wysoki koszt wytworzenia formy wtryskowej, sięgający kilkuset tys. zł, a także czas produkcji takiej formy – nawet kilka miesięcy.

Zastosowanie

Ze względu na wysoką precyzję i opłacalność przy dużych wolumenach, wtryskiwanie plastiku jest używane do produkcji niemal każdego typu elementów plastikowych – od obudów elektronicznych po duże części samochodowe.

2. Druk 3D

Metoda

Jeszcze dekadę temu druk 3D postrzegany był wyłącznie jako metoda służąca do tworzenia prototypów lub pojedynczych części zamiennych. Od tego czasu na rynku pojawiło się jednak kilka technologii addytywnych, które opracowywane były z myślą o produkcji krótko i średnioseryjnej.

Największy sukces odniosła stworzona przez HP technologia Multi Jet Fusion. Drukarki HP MJF pozwalają na wytworzenie nawet 1200 części dziennie i zapewniają jakość i precyzję porównywalną do technologii wtryskowej.

Zastosowania

Ze względu na wysoką jakość i opłacalność już od jednej sztuki, druk 3D najczęściej wykorzystywany jest w produkcji obudów do urządzeń, części zamiennych, części formatowych, chwytaków do robotów, a także do skomplikowanych projektów krótkoseryjnych. Druk 3D przestaje być zasadny w momencie, gdy zachodzi potrzeba produkcji znacznie większych wolumenów.

3. Wytłaczanie

Metoda:

Wytłaczanie to specyficzna metoda polegająca na tworzeniu podłużnych części poprzez przetłaczanie tworzywa przez formę w postaci stałego profilu. Materiał (np. w postaci granulek) jest stopniowo ogrzewany i wyciskany przez otwór formy zwany ustnikiem, a następnie chłodzony.

Zastosowanie

Ze względu na charakterystykę technologii, wytłaczanie stosowane jest w produkcji rur, profili, węży i innych części o stałym przekroju.

4. Termoformowanie

Metoda

Proces termoformowania polega na podgrzewaniu arkuszy termoplastycznych do stanu plastycznego, a następnie układaniu ich w odpowiedni kształt przy użyciu formy.

Podgrzane arkusze są przenoszone do obszaru formowania, gdzie umieszcza się je nad formą negatywną. Następnie arkusz zostaje przyssany do formy, a czasem dodatkowo rozciągany lub poddawany próżni, aby dokładnie dopasować się do kształtu formy. Po sformowaniu arkusz jest chłodzony, co sprawia, że termoplastyczny materiał wraca do stanu stałego.

Zastosowanie

Termoformowanie jest bardzo powszechnie stosowane w masowej produkcji opakowań, tacek i obudów, niezależnie od branży – od medycyny po motoryzację.

5. Formowanie rozdmuchowe

Metoda

Formowanie rozdmuchowe wykorzystuje plastikowe granulki, które są rozgrzewane, a następnie nadmuchiwane w formie. W procesie nadmuchiwania sprężone powietrze lub gaz jest wtłaczany do preformy, co powoduje rozprężanie materiału i wypełnianie formy ostatecznym kształtem. Następnie forma jest chłodzona, aby utrwalić kształt tworzywa.

Zastosowanie

Technologia jest powszechnie wykorzystywana w produkcji opakowań i butelek na napoje czy też kosmetyki.

Od analizy danych do wyboru idealnej technologii produkcji części z plastiku

Jednym z głównych sloganów trwającej czwartej rewolucji przemysłowej jest wykorzystanie wszelkich dostępnych danych do podejmowania trafnych decyzji biznesowych. Jest to szczególnie istotne podczas wyboru odpowiedniego zestawu technologii do realizacji celów przedsiębiorstw.

W przypadku technologii produkcji części z tworzyw sztucznych istnieje wiele znaczących różnic, które wpływają na:

- Koszt początkowy oraz koszt produkcji per część – ze względu na wysoki koszt początkowy w przypadku niektórych technologii, mogą one być nieopłacalne, jeśli zapotrzebowanie na części jest nieduże.

- Jakość, trwałość, wytrzymałość, zastosowanie części – technologie produkcji części plastikowych różnią się wykorzystywanym materiałem i sposobem tworzenia, co w dużej mierze wpływa na cechy tworzonych części i ich potencjalne zastosowania.

- Czas realizacji zamówienia – ze względu np. na konieczność wyprodukowania formy w przypadku technologii wtryskowej, czas realizacji zamówień może wynosić nawet ponad 2 miesiące. W przypadku innych technologii możemy otrzymać potrzebne części nawet w kilka dni.

- Ograniczenia dot. geometrii części – metody produkcji mają pewne ograniczenia co do geometrii części. W zależności od wariantu niemożliwe może być wytworzenie części o skomplikowanym kształcie, pustych w środku, lub długich i cienkich.

- Elastyczność zamówień i możliwość modyfikacji między seriami – jeśli pracujemy z produktem wciąż rozwijanym, konieczne może być wybranie technologii, która umożliwia dowolne zmiany między seriami produkcji. Swoboda pod tym względem nie jest możliwa w przypadku np. form wtryskowych, które po wykonaniu nie mogą być modyfikowane.

Wybranie idealnej technologii wymaga spojrzenia na wszystkie powyższe aspekty i uwzględnienia potrzeb danego projektu.

Przykładowo – jeśli tworzymy innowacyjny produkt, oczekujemy najprawdopodobniej elastyczności, opłacalności przy niskim wolumenie i wysokiej jakości części (np. obudowy). W takiej sytuacji idealnym rozwiązaniem może być druk 3D, ponieważ zapewni pełną dowolność przy zamówieniach oraz możliwość bezkosztowej modyfikacji w projekcie przed każdym zamówieniem.

Z drugiej strony, jeśli mamy ustabilizowaną potrzebę na określoną część i planujemy duże zamówienia, prawdopodobnie bardziej opłacalna będzie inwestycja w formę wtryskową, która wiąże się z kosztem początkowym, jednak po jej wytworzeniu koszt produkcji per część będzie znacznie niższy.

Kiedy druk 3D będzie idealnym rozwiązaniem?

Producenci urządzeń, działy utrzymania ruchu i wdrożeniowcy Przemysłu 4.0 wciąż znajdują nowe zastosowania druku 3D w produkcji krótkoseryjnej części plastikowych. Drukowane elementy plastikowe stają się obudowami, narzędziami, częściami zamiennymi urządzeń w wielu branżach.

Jako eksperci druku 3D, pomagamy firmom dokładnie ustalić, jakie korzyści mogą uzyskać, wybierając tę technologię do produkcji części plastikowych, a także wspieramy w projektowaniu części, by maksymalnie wykorzystać potencjał druku 3D.