Firma

Avon

Data realizacji

Technologia druku

Materiał

Ilość części

Czas realizacji

2 tygodnie

Production Head, XO Boats

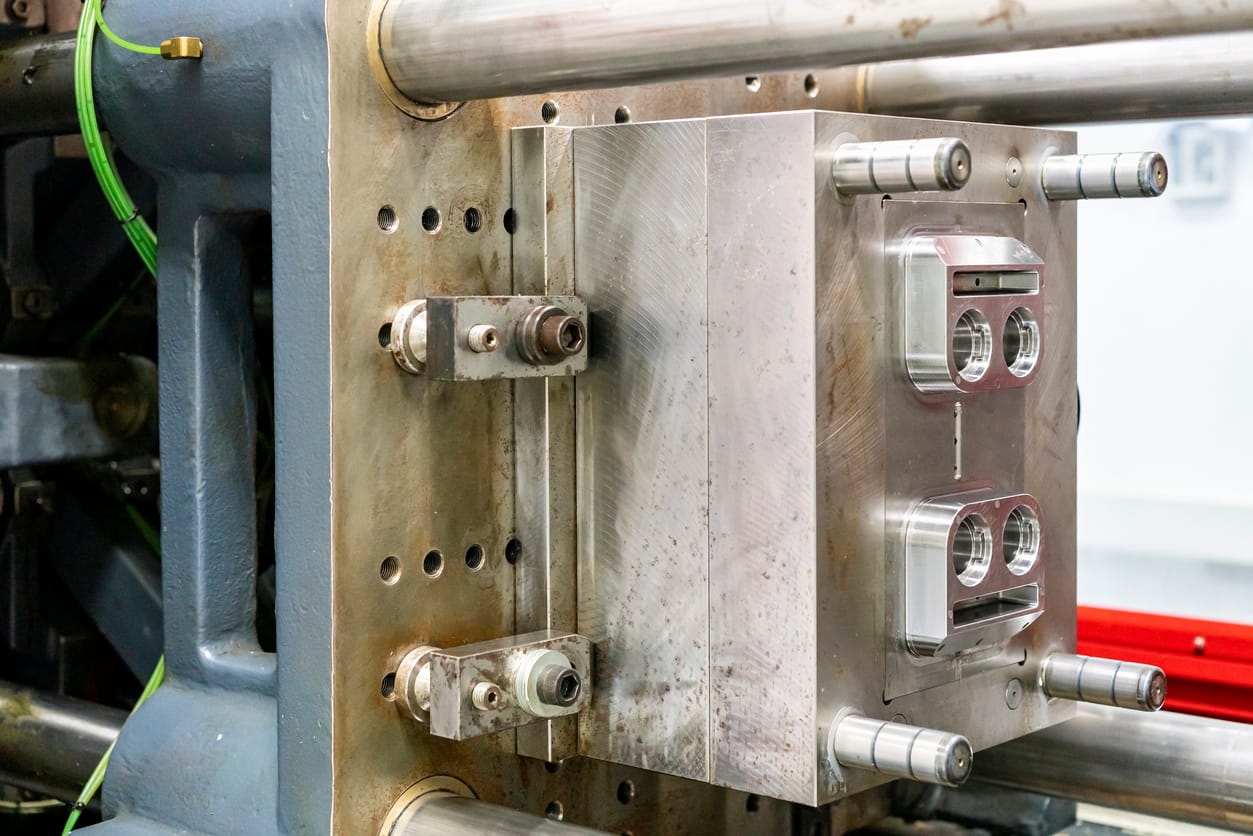

Polska fabryka Avon potrzebowała części formatowej, której zadaniem miało być obracanie korków perfum o 90 stopni przed ostatecznym dokręceniem. Element miał być stosunkowo duży i bardzo skomplikowany geometrycznie.

Początkowo część miała zostać zespawana z blachy, lecz ze względu na kształt, wykonanie jej w ten sposób wiązałoby się z bardzo wysokim kosztem i czasem oczekiwania daleko przekraczającym wymagania klienta.

Przejęliśmy odpowiedzialność za cały proces – od projektowania aż po wytworzenie idealnie dopasowanych do potrzeb części w technologii HP Multi Jet Fusion.

Dzięki możliwościom projektowym, jakie daje druk 3D, mogliśmy umieścić w części kanały na sprężone powietrze, które przepychało korki. Dodatkowo okleiliśmy element taśmą teflonową, by zmniejszyć tarcie. Zajęliśmy się także testami i zadbaliśmy, by finalne wersje części był perfekcyjnie dopasowane do wymagań klienta.

Znacznie szybsza realizacja projektu stanowiła bardzo dużą wartość dla klienta, ale dzięki technologii druku 3D część mogła stać się jeszcze doskonalsza, niż pierwotnie planowano.

Dzięki wykorzystaniu technologii MJF cały proces — od projektowania do dostarczenia części, trwał zaledwie 2 tygodnie.

Druk 3D umożliwił wprowadzenie kanałów powietrznych i wykorzystanie taśmy w celu zmniejszenia tarcia, co znacznie usprawniło i zwiększyło bezpieczeństwo pracy linii produkcyjnej.

Możliwość wcześniejszego wdrożenia i niższy koszt części oznaczał dla klienta olbrzymie oszczędności.

Szybkie dostawy w czasie 3-5 dni roboczych zmniejszyły przestoje w produkcji i pozwoliły na sprawniejszą realizację zamówień.

Napisz do nas i szybko wyceń realizację Twojego projektu z wykorzystaniem druku 3D.