Nieduże drukarki 3D oparte na technologii FDM to nieodłączny element procesu, zwłaszcza na wczesnych etapach projektowania. Dzięki nim, działy R&D mogą w prosty sposób wytworzyć modele, które pozwolą na podstawowe testy.

Ta powszechna już technologia ma jednak istotne niedoskonałości. Tworzone na drukarkach FDM części mogą mieć widoczne warstwy, często są niedokładne i nie pozwalają na szczegółowe testy ze względu na brak odpowiedniej wytrzymałości i izotropowości.

Aby rozwiązać ten problem, szukać należy w innych technologiach – np. w HP Multi Jet Fusion. Ta powstała w 2016 technologia addytywna pozwala firmom na szybkie i opłacalne tworzenie doskonałej jakości prototypów, a na dalszym etapie – także produkcję seryjną tychże części.

Jak przekonują się coraz częściej producenci innowacyjnych urządzeń, taka możliwość ma rewolucyjny wpływ na całość procesu wprowadzania na rynek nowych produktów.

Jak prototypy drukowane w FDM spowalniają proces rozwoju produktu?

Technologia FDM (Fused Deposition Modeling), mimo swojej popularności, łatwej dostępności i niskiego kosztu, posiada istotne niedoskonałości, które mogą utrudniać proces rozwoju produktu.

Po pierwsze, wydruki FDM cechują się stosunkowo niską precyzją wykonania oraz widoczną strukturą warstw, co znacząco ogranicza możliwość realistycznej oceny estetyki projektowanego produktu. Powierzchnie są często chropowate, wymagają dodatkowej obróbki, a nawet wtedy trudno osiągnąć jakość zbliżoną do finalnego wyrobu.

Kolejnym ograniczeniem jest niska wytrzymałość mechaniczna części drukowanych w technologii FDM. Ze względu na sposób nakładania materiału, elementy te są szczególnie podatne na pękanie wzdłuż linii warstw i nie odwzorowują właściwości mechanicznych podobnych części tworzonych w innych technologiach. W efekcie trudno rzetelnie przetestować prototyp pod kątem trwałości, elastyczności czy odporności na warunki użytkowe.

W rezultacie, choć FDM umożliwia szybkie i tanie wykonanie wstępnych modeli koncepcyjnych, może spowalniać rozwój produktu na dalszych etapach – szczególnie wtedy, gdy potrzebna jest realistyczna ocena wyglądu, ergonomii czy funkcjonalności prototypu.

Krótko mówiąc – nie oddają jakości gotowego produktu, co może prowadzić do błędnych wniosków i konieczności powtarzania kolejnych iteracji projektowych przy użyciu bardziej zaawansowanych technologii. Koniec końców te “szybko” tworzone prototypy ostatecznie przedłużają cały proces.

Podsumowując, najważniejsze problemy związane z prototypami FDM to:

- Wady estetyczne i widoczne warstwy filamentu.

- Niska precyzja i powtarzalność druku.

- Niska wytrzymałość mechaniczna i brak izotropowości.

Multi Jet Fusion: prototypowanie i produkcja w ramach jednego rozwiązania

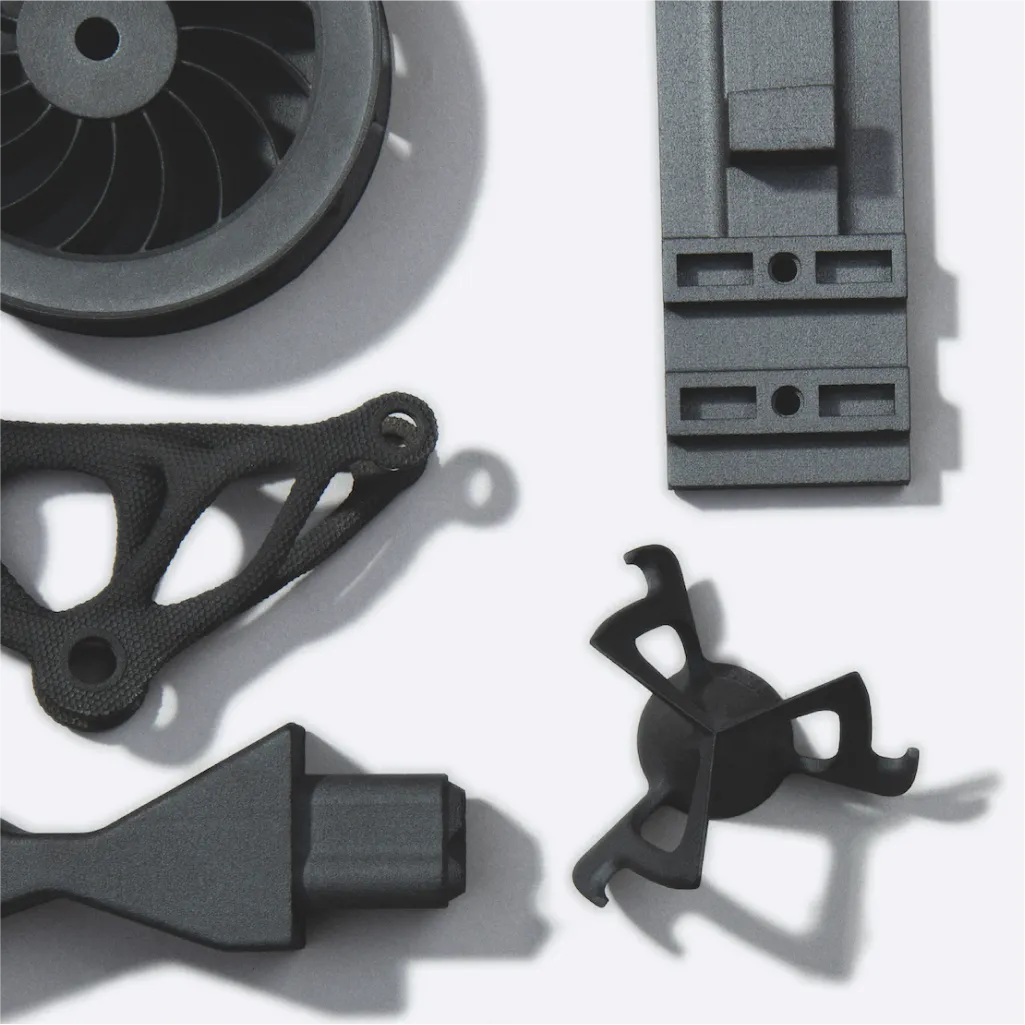

Stworzone przez firmę HP w 2016 roku technologia Multi Jet Fusion (MJF) stanowi zaawansowaną i bardzo efektywną alternatywę dla FDM, eliminując wiele ograniczeń tej popularnej, ale podstawowej metody druku 3D.

W przeciwieństwie do FDM, powstała ona nie tylko z myślą o tworzeniu prototypów, ale także produkcji krótko i średnioseryjnej. Zamiast filamentu, części spiekane są z proszku, bez konieczności wykorzystywania podpór, a w ramach jednego procesu może powstać nawet kilkaset elementów.

Dzięki swojej precyzji, wytrzymałości oraz wysokiej jakości powierzchni, MJF pozwala na tworzenie w pełni funkcjonalnych prototypów, które wiernie odwzorowują zarówno wygląd, jak i właściwości mechaniczne finalnych produktów.

W taki sposób nowe rozwiązania na rynek wprowadza wielu naszych klientów. W naszych materiałach o współpracy z firmami, takimi jak Perun Airsoft czy Taxus IT przeczytasz o tym, jak prototypowanie i produkcja części w tej samej technologii stała się nieodłącznym, niezwykle cennym elementem bieżącego procesu wdrażania produktów na rynek.

Powyższe case study nie pomijają oczywiście kluczowego aspektu, który zawsze ogrywa rolę w takich procesach, czyli oczywiście ceny. Jeśli o to chodzi, technologia MJF stanowi idealną alternatywą dla formowania wtryskowego, a zwłaszcza w przypadku, gdy firma nie planuje masowej produkcji, a jedynie serie rzędu kilkuset czy kilku tysięcy sztuk.

Bez konieczności inwestowania w kosztowne formy wtryskowe, możliwe jest szybkie rozpoczęcie produkcji i elastyczne wprowadzanie zmian projektowych w miarę potrzeb rynku — bez utraty jakości i wydajności.

Podsumowując, Multi Jet Fusion to technologia, która łączy w sobie zalety szybkiego prototypowania z możliwościami produkcji niskoseryjnej, stanowiąc realne wsparcie w nowoczesnym procesie rozwoju produktu.

FDM i MJF – symbioza, a nie konkurencja

Warto podkreślić, że technologie FDM i MJF nie muszą być konkurencyjne – wręcz przeciwnie, mogą się doskonale uzupełniać na różnych etapach rozwoju produktu.

Większość naszych klientów wciąż korzysta z drukarek FDM na wczesnym etapie projektowania, gdy liczy się szybkie i tanie wykonanie koncepcyjnych modeli, służących do wstępnej oceny projektu. To etap, w którym nie są jeszcze wymagane wysokie właściwości mechaniczne ani doskonała estetyka.

Dopiero w kolejnych fazach, gdy produkt zbliża się do finalnej formy i konieczne staje się testowanie jego funkcjonalności, wytrzymałości oraz wyglądu – firmy zwracają się do nas. Pozwala to na tworzenie dokładnych i realistycznych prototypów, a następnie płynne przejście do krótkoseryjnej produkcji bez zmiany technologii.

Taki podział ról pozwala zoptymalizować koszty i czas rozwoju produktu, wykorzystując mocne strony każdej z technologii tam, gdzie sprawdzają się najlepiej.

Jeśli więc czujesz, że testy funkcjonalne to coś, czego brakuje w Twoim procesie, zapraszamy do kontaktu.