Od metod tradycyjnych do HP Multi Jet Fusion – optymalizacja projektów pod druk 3D

Wymieniając główne argumenty za zastąpieniem tradycyjnych metod wytwarzania części drukiem 3D, w pierwszej kolejności wymienia się przede wszystkim dwie korzyści:

-

- Oszczędność – przy produkcji krótkoseryjnej jednostkowy koszt części może być nawet kilkaset % niższy.

-

- Przyspieszenie procesu – zamiast kilku, a nawet kilkunastu tygodniu, zamawiane części trafiają do klienta w kilka dni roboczych.

Kwestie związane z optymalizacją projektu i wykorzystaniem wyjątkowych możliwości, jakie dają technologie addytywne, zazwyczaj schodzą na dalszy plan – przynajmniej na początkowych etapach dyskusji.

Temat ten w końcu jednak pada i często właśnie na typ etapie dochodzi do zmian, które nie tylko pozwalają udoskonalić części i usprawnić kolejne etapy (jak np. montaż), ale i w konsekwencji prowadzą do dalszej, znaczącej redukcji kosztów.

W poniższym materiale opiszemy, jak unikalne możliwości technologii addytywnych pomagają firmom w szybkiej realizacji i optymalizacji projektów.

Czym różni się projektowanie pod druk 3D w porównaniu do tradycyjnych technologii?

Obszerny temat optymalizacji projektów pod druk 3D warto rozpocząć od samego terminu “technologie addytywne”, które zwane są również technologiami przyrostowymi. Oznacza to, że części tworzone są poprzez stopniowe dodawanie kolejnych warstw materiału aż do osiągnięcia pożądanego kształtu.

Sposób ten znacznie różni się od rozwiązań tradycyjnych, gdzie do tworzenia części wymagana jest forma (np. odlewnictwo lub wtrysk) lub większa bryła (metody opierające się na skrawaniu). W konsekwencji, projektanci mają znacznie większą swobodę w tworzeniu geometrii.

Ograniczają ich właściwie tylko cechy materiału i możliwości samej drukarki, co w przypadku zaawansowanych urządzeń o zastosowaniu w produkcji, takich jak HP MJF, oznacza precyzję i jakość zbliżoną do formowania wtryskowego.

Ze względu na to, największą korzyść z zastosowania metod przyrostowych osiągnąć można, gdy druk 3D zostaje wdrożony już we wczesnych fazach rozwoju produktu. Projektanci mogą w ten sposób od początku rozważać modele, których wytworzenie innymi metodami byłoby niemożliwe.

W przypadku istniejących projektów, które powstawały pierwotnie z myślą o innej technologii, proces wygląda nieco inaczej. Kluczowe znaczenie ma w takiej sytuacji doskonała znajomość technologii addytywnych i znajomość potencjalnych technik optymalizacji, mogących udoskonalić projekt czy też zmniejszyć jego koszt realizacji.

Jak optymalizujemy projekty pod druk 3D?

Modyfikacje projektów pod druk 3D sprowadzają się przede wszystkim do trzech metod:

-

- Drążenie wnętrza elementu.

-

- Wprowadzanie wewnętrznych kratownic (zamiast jednolitych brył).

-

- Optymalizacja topologii.

Dwie pierwsze metody zazwyczaj da się przeprowadzić stosunkowo szybko, a zapewniają one bardzo wysoką redukcję masy i w konsekwencji kosztów.

Wypełnienia kratownicowe są szczególnie często stosowane ze względu na to, że pozwalają utrzymać bardzo wysoką wytrzymałość mechaniczną, a redukcja kosztu jest zbliżona do drążenia.

Optymalizacja topologii natomiast zapewnia najbardziej optymalną redukcję kosztu/masy przy jednoczesnym osiągnięciu najlepszych właściwości mechanicznych elementu. Proces ten wymaga jednak znacznie większego nakładu czasu. Co istotne, rozwiązanie to jest często jedynym możliwym dla elementów cienkościennych. W takich sytuacjach zabieg ten musi być poprzedzony analizą, która potwierdzi opłacalność zmian.

Złoty środek w optymalizacji projektów pod druk 3D

W przypadku ścianek o grubości mniejszej niż 2-2.5 mm, nie jest zalecane drążenie elementu. Dokładna wartość zależy od rozmiaru części i funkcji, jaką ma spełniać – konieczne jest wyznaczenie jej każdorazowo metodą empiryczną.

Dla osiągnięcia najlepszego kompromisu pomiędzy redukcją ceny/masy oraz wytrzymałością mechaniczną, zalecana geometria wypełnienia to piramida na bazie sześciokąta o wielkości komórki wynoszącej 8 mm oraz grubością ścianek wynoszącą 1.2 mm.

Nawet pomimo braku ograniczeń wspomnianych wcześniej, elementy objętościowo również w niektórych przypadkach warto optymalizować w celu osiągnięcia możliwie najlepszej jakości, wytrzymałości i powtarzalności.

Koniec końców, do złotego środka w optymalizacja projektów pod technologię Multi Jet Fusion docieramy opierając się na doświadczeniu, dokładnym zrozumieniu wymagań projektu oraz wykorzystaniu wiedzy i sprawdzonych rozwiązań.

Co uzyskujemy poprzez wprowadzanie zmian w projektach pod druk 3D?

W większości przypadków, celem powyższych zmian jest “odchudzenie” pierwotnych projektów z zachowaniem wszelkich funkcjonalności i cech wytrzymałościowych. Ma to znaczenie dlatego, że jednym z kluczowych czynników wpływających na wycenę druku jest objętość części.

W wielu przypadkach bez odchudzenia wytworzenie części może być niemożliwe ze względu na wysoki koszt. Dla przykładu, jeden z naszych klientów przesłał nam do realizacji element, który był już po częściowych zmianach uwzględniających produkcję w technologiach addytywnych.

Nie uwzględniały one jednak konkretnie technologii Multi Jet Fusion, a więc zanim przekazaliśmy projekt do produkcji, przeprowadziliśmy kilka zabiegów dodatkowo uszczuplających element. Dzięki nim zredukowaliśmy objętość części o aż 80%, co znacznie zmniejszyło ostateczną wycenę dla klienta.

Dlatego też są najlepszymi kandydatami do wdrażania zmian projektowych są duże elementy o jednolitym wypełnieniu (bryły).

Jakiego typu części najbardziej warto optymalizować?

Nasze doświadczenie pracy z technologiami addytywnymi pokazuje, że około 60% projektów da się zoptymalizować, doskonaląc ich funkcjonalność lub redukując koszt realizacji.

Co istotne, w wielu przypadkach opłacalne jest nawet modyfikowanie projektów, które były projektowane pierwotnie wykorzystując technologię FDM. Ze względu na większą precyzję i brak podpór w technologii MJF, wciąż da się uzyskać w takiej sytuacji spore oszczędności.

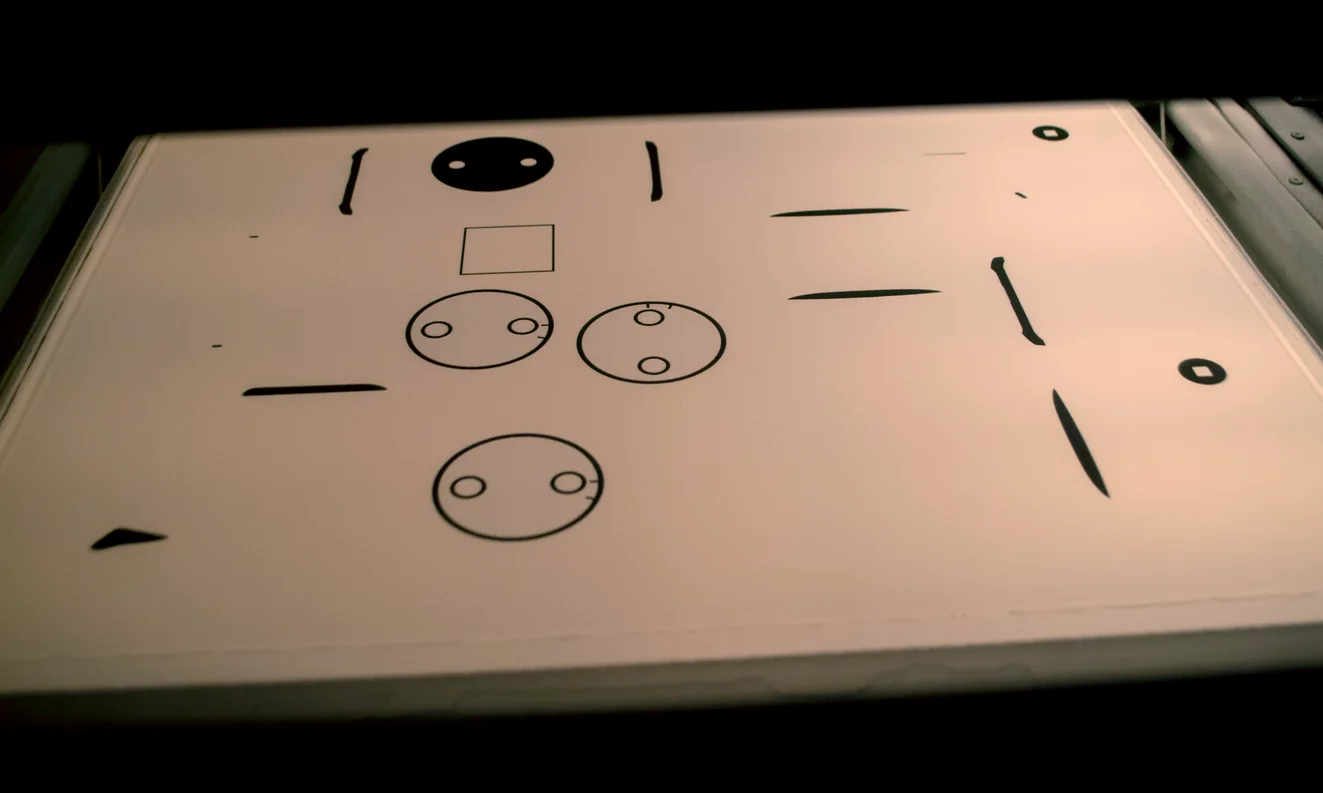

Poniższy wykres pomoże Ci we wstępnej ocenie, czy będzie to możliwe.

Trzy kluczowe aspekty do rozważenia to:

-

- Stosunek objętości elementu do powierzchni: W przypadku brył o dużej objętości, potencjalne oszczędności kosztowe i wagowe są największe i często stosować będziemy wszystkie wspomniane metody. Wyjątkiem będą części o cienkich ściankach, gdzie dodatkowe wyszczuplenia mogą być utrudnione lub niemożliwe.

-

- Rozmiar elementu: Im większy element, tym większa szansa, że metody optymalizacji przyniosą duże oszczędności i vice versa dla elementów o mniejszych rozmiarach.

-

- Nakład produkcyjny: Wraz ze wzrostem liczby zamawianych części wzrasta znaczenie każdej, nawet niewielkiej zmiany. Przy nakładzie kilkuset sztuk lub regularnych zamówieniach wprowadzenie pozornie nieznacznych zmian może zauważalnie wpłynąć na wycenę.

Jak wygląda proces wprowadzania zmian do projektu?

Po otrzymaniu projektu od klienta, zawsze najpierw weryfikujemy, czy jest on możliwy do realizacji i czy są potencjalnie możliwe jakiekolwiek optymalizacje.

W wielu przypadkach, jeśli dany element nie był projektowany pod druk 3D, od razu jasne jest, że takie optymalizacje będą nie tylko możliwe, ale i bardzo opłacalne dla klienta.

Wprowadzone zmiany zawsze konsultujemy z zespołem klienta, a jeśli to konieczne, drukujemy sample testowe przed finalnym drukiem.

Dzięki doświadczeniu z kilkuset projektów adaptowanych pod technologię Multi Jet Fusion, proces jest sprawny, a optymalizowane części utrzymują pełen zakres zamierzonych cech wytrzymałościowych.

Jeśli zastanawiasz się, czy Twój projekt uda się zrealizować z pomocą technologii MJF, umów się na bezpłatną konsultację.