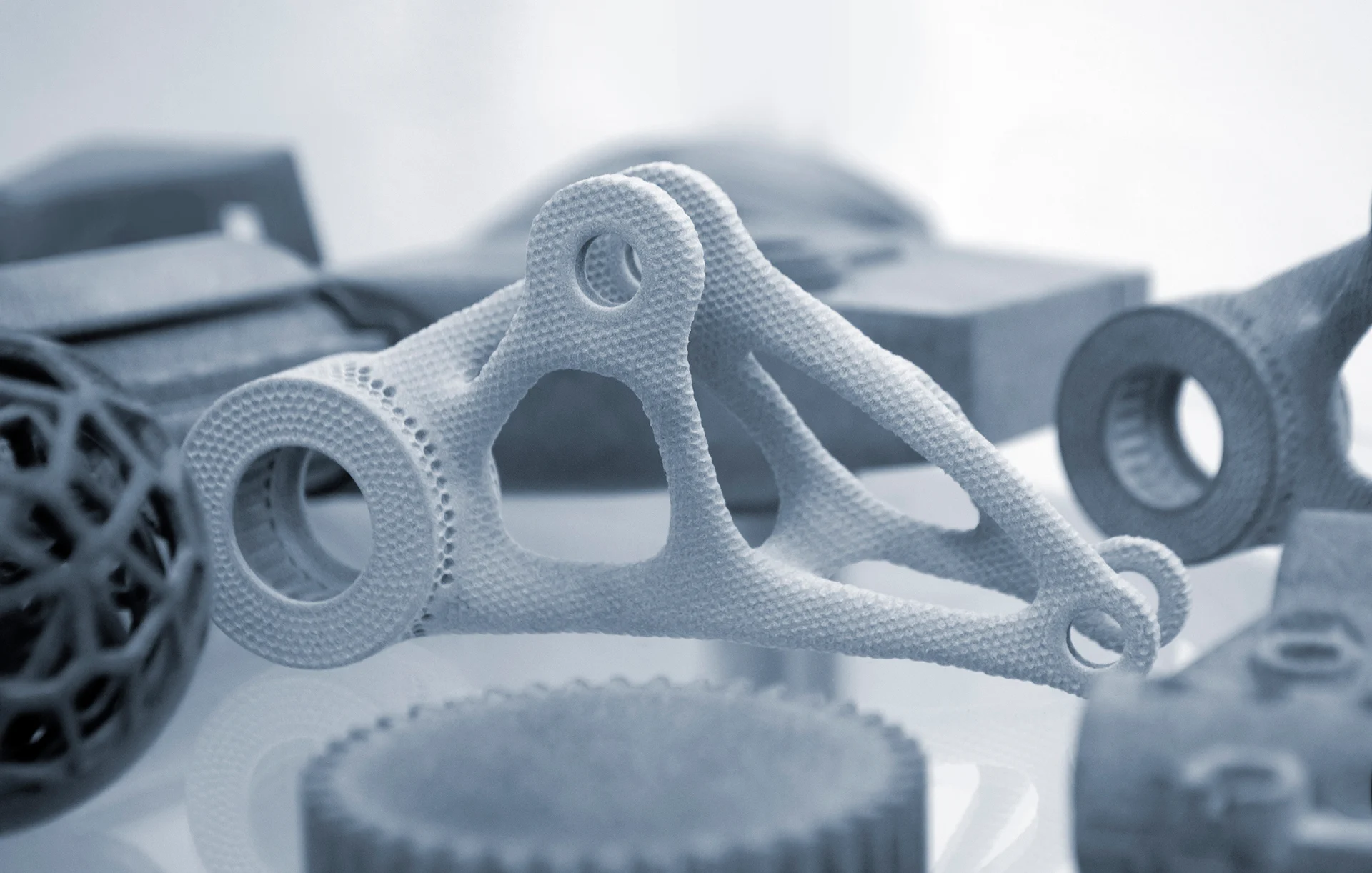

Design for Additive Manufacturing (DfAM) to podejście, w którym domyślną technologią wytwarzania jest technologia addytywna (czyli np. druk 3D). W przeciwieństwie do klasycznych metod wytwarzania (jak np. wtrysk), technologie addytywne dają osobom projektującym szersze możliwości pod kątem geometrii, topologii i szereg innych korzyści.

DfAM otwiera więc drzwi do projektowania lekkich, ale wytrzymałych komponentów, tworzenia złożonych struktur wewnętrznych czy wdrażania optymalizacji topologicznych, które wcześniej były nieosiągalne lub zbyt kosztowne.

W kontekście technologii HP Multi Jet Fusion (MJF) podejście DfAM nabiera jeszcze większego znaczenia. MJF umożliwia szybkie i powtarzalne wytwarzanie detali o wysokiej precyzji, a projektowanie „pod tę technologię” pozwala maksymalnie wykorzystać jej potencjał – od personalizacji, przez redukcję masy, aż po obniżenie kosztów produkcji.

DfAM vs. tradycyjne podejścia w projektowaniu

Projektując pod wtrysk czy obróbkę skrawaniem, inżynierowie muszą liczyć się z ograniczeniami narzuconymi przez formy, narzędzia i geometrię łatwą do obróbki. W praktyce oznacza to konieczność unikania skomplikowanych kształtów, podcięć czy struktur wewnętrznych – chyba że ktoś jest gotów zapłacić za bardzo drogie formy czy wieloetapowe procesy.

DfAM odwraca tę logikę. Tutaj osoba projektująca nie zastanawia się nad tym, jak ominąć ograniczenia technologii, tylko jak wykorzystać jej możliwości. W Multi Jet Fusion można drukować elementy, które łączą wiele funkcji, mają złożone wnętrze czy unikalną strukturę powierzchni – a wszystko to w jednym, szybkim procesie.

Oto kilka najważniejszych korzyści wynikających z podejścia DfAM.

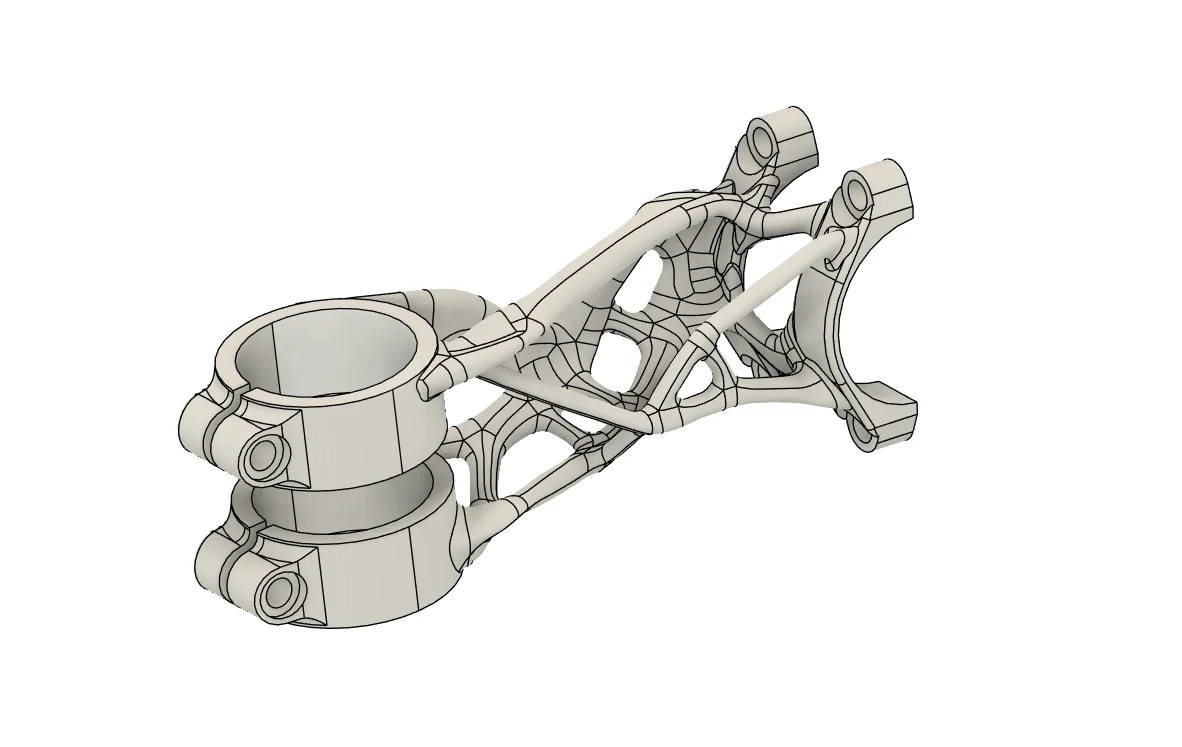

1. Optymalizacje topologiczne

Jednym z największych atutów DfAM jest możliwość wdrożenia optymalizacji topologicznych. Algorytmy komputerowe analizują rozkład sił i naprężeń, a następnie „podpowiadają” formę, która zapewnia wytrzymałość przy minimalnym zużyciu materiału. W przypadku MJF takie organiczne, nieregularne kształty można zrealizować bez dodatkowych kosztów i ograniczeń. Efekt? Lżejsze, tańsze i bardziej ekologiczne produkty.

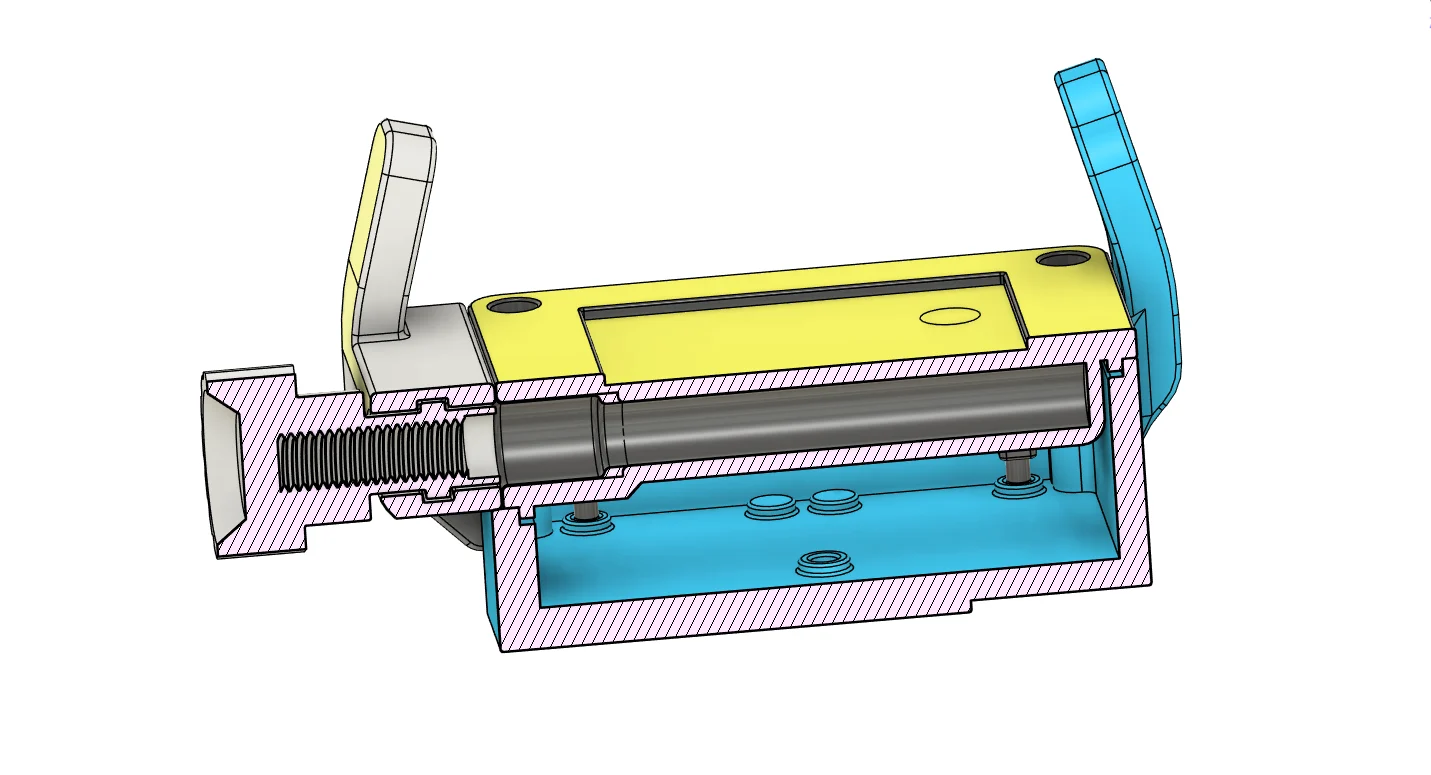

2. Możliwość tworzenia struktur łączonych

W tradycyjnej produkcji często trzeba montować wiele części w jedną całość – co oznacza dodatkowe etapy, czas i potencjalne ryzyko błędów. DfAM pozwala na integrację kilku elementów w jeden komponent, eliminując potrzebę stosowania śrub, klejów czy spawów. Dzięki technologii MJF inżynierowie mogą tworzyć np. zawiasy czy złożone mechanizmy wprost w trakcie druku.

Przykładem takiego rozwiązania jest uchwyt w urządzeniu, jakie stworzyliśmy dla firmy Taxus IT. Widoczne na zdjęciu mocowanie (na górze zdjęcia) zostało zaprojektowane tak, by zapewnić pełną stabilność i maksymalnie uprościć montaż. Udało się dzięki temu znacznie usprawnić kolejne etapy tworzenia urządzenia.

3. Różnorodność bez dodatkowych kosztów

Jednym z najbardziej rewolucyjnych aspektów DfAM jest to, że każdy wydruk może być inny, a koszt produkcji pozostaje praktycznie taki sam. W tradycyjnych metodach – jak wtrysk – każda zmiana geometrii oznacza nową, kosztowną formę. W Multi Jet Fusion różnica między partią 100 identycznych części a 100 części różniących się detalami jest niemal żadna.

Weźmy przykład firmy produkującej drony zadaniowe. Dzięki podejściu DfAM i technologii MJF może ona projektować i wytwarzać bardzo podobne, ale minimalnie różniące się urządzenia pod konkretne zastosowania:

- drony rolnicze z uchwytami i zbiornikami dostosowanymi do oprysków,

- drony ratownicze z przestrzenią na apteczkę, kamerami termowizyjnymi czy systemem zrzutów,

- drony inspekcyjne wyposażone w specjalne mocowania dla czujników i kamer wysokiej rozdzielczości.

Tradycyjna produkcja wymagałaby stworzenia osobnych form i linii montażowych dla każdego wariantu. W przypadku DfAM różnicowanie produktów jest kwestią zmiany pliku CAD – bez inwestowania w kosztowną infrastrukturę. To nie tylko przyspiesza wprowadzanie nowych wersji na rynek, ale też daje przewagę konkurencyjną w postaci masowej personalizacji i dynamicznego reagowania na potrzeby klientów.

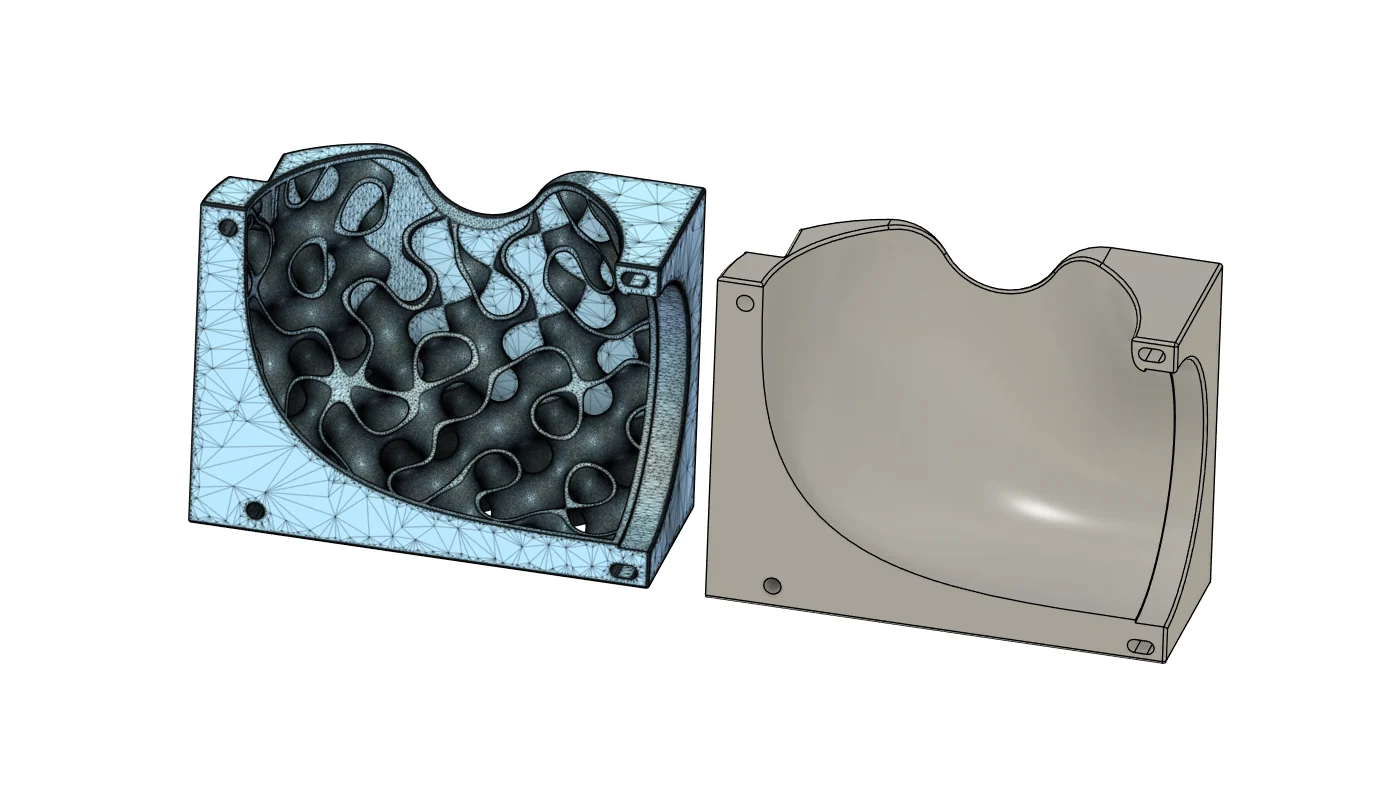

4. Struktury kratowe i wewnętrzne

Multi Jet Fusion pozwala na drukowanie elementów z kratowymi wnętrzami – lekkimi, a jednocześnie niezwykle wytrzymałymi. Dzięki temu projektanci mogą tworzyć komponenty, które spełniają wymagania mechaniczne, a jednocześnie są lżejsze i zużywają mniej materiału. Co więcej, struktury te mogą być dostosowywane do różnych funkcji: od tłumienia drgań, przez amortyzację, aż po lepsze zarządzanie przepływem powietrza czy cieczy.

Tego rodzaju rozwiązania stosowane zawsze, gdy jest to możliwe, ponieważ pozwalają zmniejszyć koszt projektu przy zachowaniu wytrzymałości i właściwości mechanicznych. W niektórych przypadkach udaje się zmniejszyć masę części nawet o ponad 30%.

Temat struktur kratowych i innych optymalizacji projektów pod druk 3D bardzo szeroko opisujemy w artykule:

Od metod tradycyjnych do HP Multi Jet Fusion – optymalizacja projektów pod druk 3D

Jak zmienić podejście w projektowaniu do DfAM?

Zanim zaczniemy w pełni wykorzystywać potencjał technologii addytywnych, przede wszystkim dobrze jest zrozumieć ich ograniczenia. To punkt wyjścia do skutecznego projektowania w duchu DfAM.

Warto przy tym zaznaczyć, że każda technologia druku 3D ma nieco inną charakterystykę. Drukarki różnią się metodami podawania materiału, utwardzania i wieloma innymi aspektami, które wpływają na ostateczny efekt.

W przypadku technologii Multi Jet Fusion, warto zwracać szczególną uwagę na:

- Projektowanie dużych, płaskich elementów – mogą się odkształcać podczas druku i chłodzenia.

- Długie, cienkie kształty – są podatne na wyginanie i pękanie.

- Zbyt cienkie ścianki lub delikatne detale – mogą ulec uszkodzeniu podczas drukowania lub obróbki końcowej.

- Brak uwzględnienia post-processingu – procesy takie jak piaskowanie, szlifowanie czy barwienie wymagają odpowiedniego zapasu materiału i dostępu do powierzchni – mogą np. wygładzić ostre kąty.

- Zbyt ścisłe pasowania – elementy wymagające wysokiej precyzji warto drukować osobno i dopasowywać po wydruku.

Znając te ograniczenia, można skutecznie zacząć wykorzystywać przewagi druku 3D i stosować rozwiązania wymienione w artykule.

I w końcu, pamiętajmy o tym, że nie musimy zaczynać od zera. Istnieje wiele baz gotowych projektów i aktywnych społeczności projektantów, z których można czerpać inspiracje, uczyć się rozwiązań konstrukcyjnych i analizować przykłady dobrych praktyk.

Świetnymi miejscami do eksplorowania są platformy takie jak Cults3D, MakerWorld czy GrabCAD. To doskonały sposób, by zrozumieć, jak inni projektanci wykorzystują możliwości technologii addytywnych – i szybciej wypracować własny styl projektowania pod druk 3D.